HERSTELLUNG VON SI-EINKRISTALLEN

Kristallzucht mit dem Czochralski-Verfahren

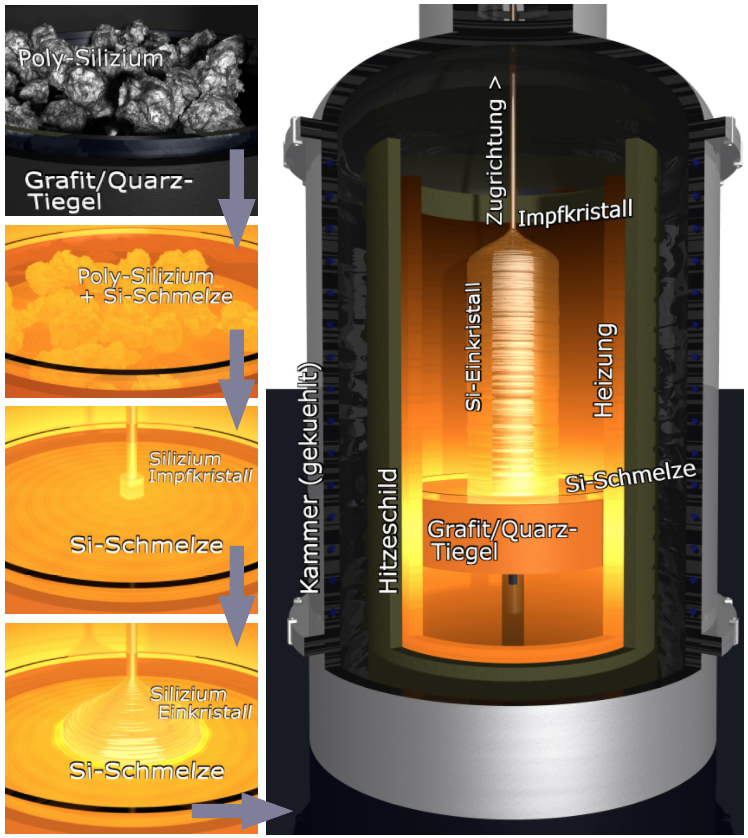

Prinzip des Czochralski-Verfahren

Beim Czochralski-Verfahren wird wie in der Abbildung unten

schematisch dargestellt ein zylindrischer Silizium-Einkristall aus einer

Si-Schmelze gezogen. Hierzu wird zunächst polykristallines Silizium (z.

B. aus dem Siemens-Prozess stammend) zusammen mit Dotierstoff en in

einem Quarztiegel oberhalb 1400°C in einer Inertgas-Atmosphäre (z. B.

Argon) eingeschmolzen. Der Quarztiegel sitzt hierbei bündig in einem

Grafittiegel, welcher aufgrund seiner sehr hohen Wärmeleitfähigkeit die

Temperatur der Heizwandung gleichmäßig auf den Quarztiegel überträgt.

In

diese nun nahe über dem Schmelzpunkt von Silizium gehaltene Si-Schmelze

taucht ein Si-Einkristall („Impfkristall“ bzw. „Impfling“) der

gewünschten Kristall-Orientierung (z. B. <100>, <110> oder

<111>), woran das geschmolzene Silizium durch die Wärmeabfuhr über

den Impfling auszukristallisieren beginnt. Der Impfling wird langsam

aus der Schmelze gezogen, wobei der wachsende Kristall und der Tiegel

zur Optimierung der Homogenität des Kristalls und dessen Dotierung

gegenläufi g rotieren. Die Ziehgeschwindigkeit von typ. einigen

cm/Stunde bestimmt dabei den möglichst konstant gehaltenen Durchmesser

des wachsenden Si-Zylinders.

Vor dem Ende des Kristallwachstums wird

dessen Durchmesser durch eine Zunahme der Ziehgeschwindigkeit

kontinuierlich auf Null verringert um thermische Spannungen im Kristall

durch ein abruptes Heben aus der Schmelze zu vermeiden.

Die verschiedenen Schritte beim Ziehen von Si-Einkristallen über das Czochralski-Verfahren: Einschmelzen von polykristallinem Silizium mit Dotierstoffen, Eintauchen des Impfkristalls, und Ziehen des Einkristalls.

Vor-und Nachteile des Czochralski-Verfahren

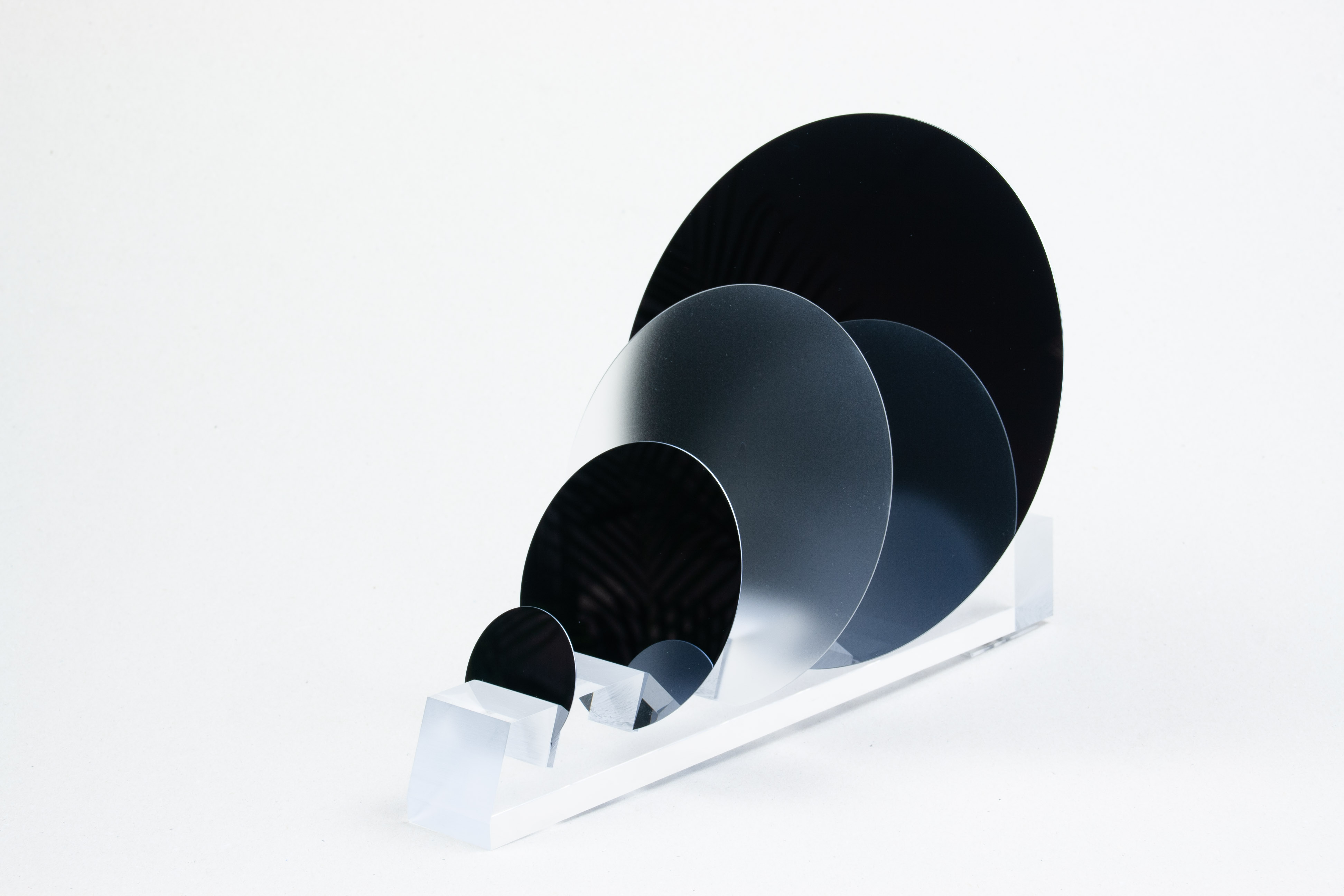

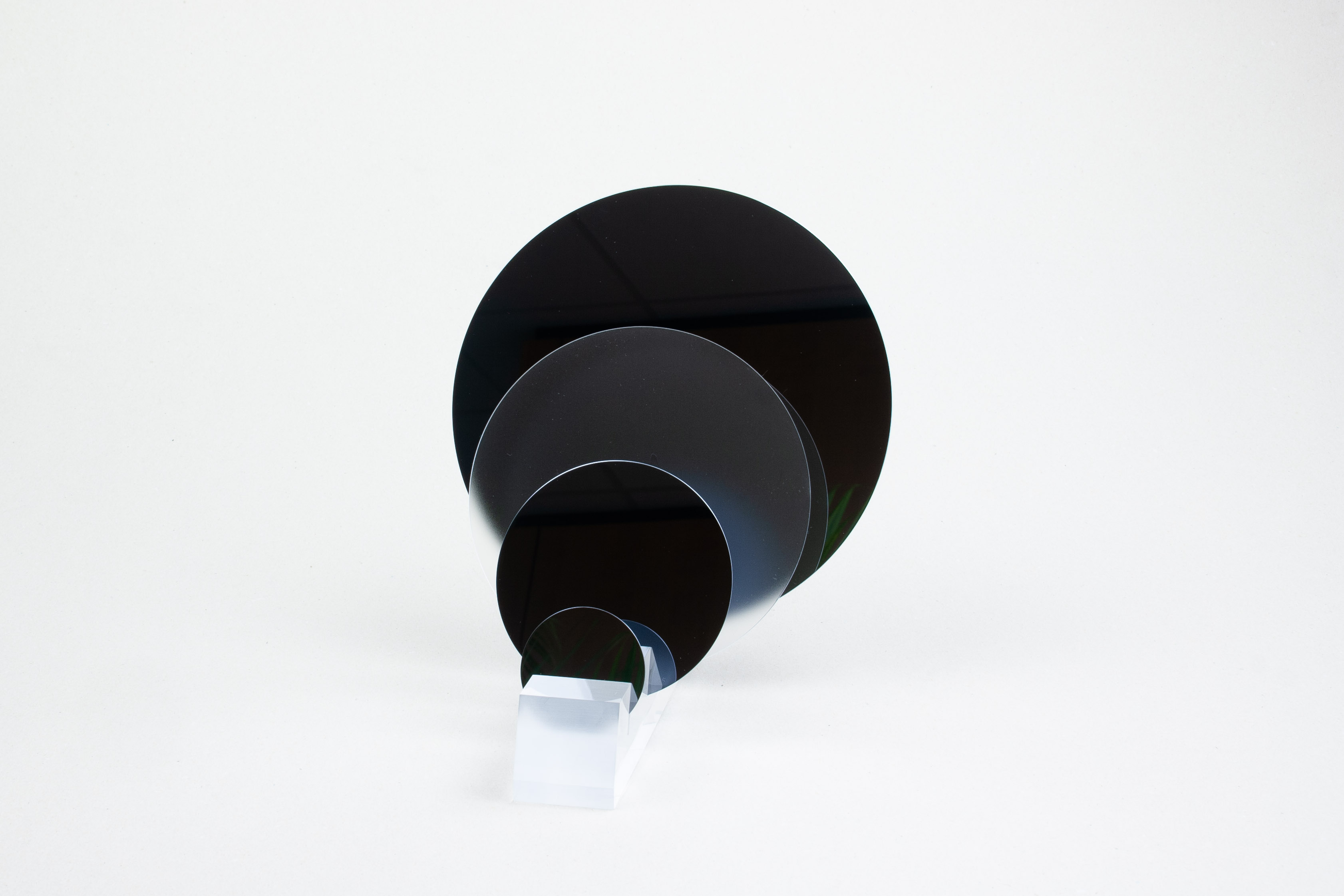

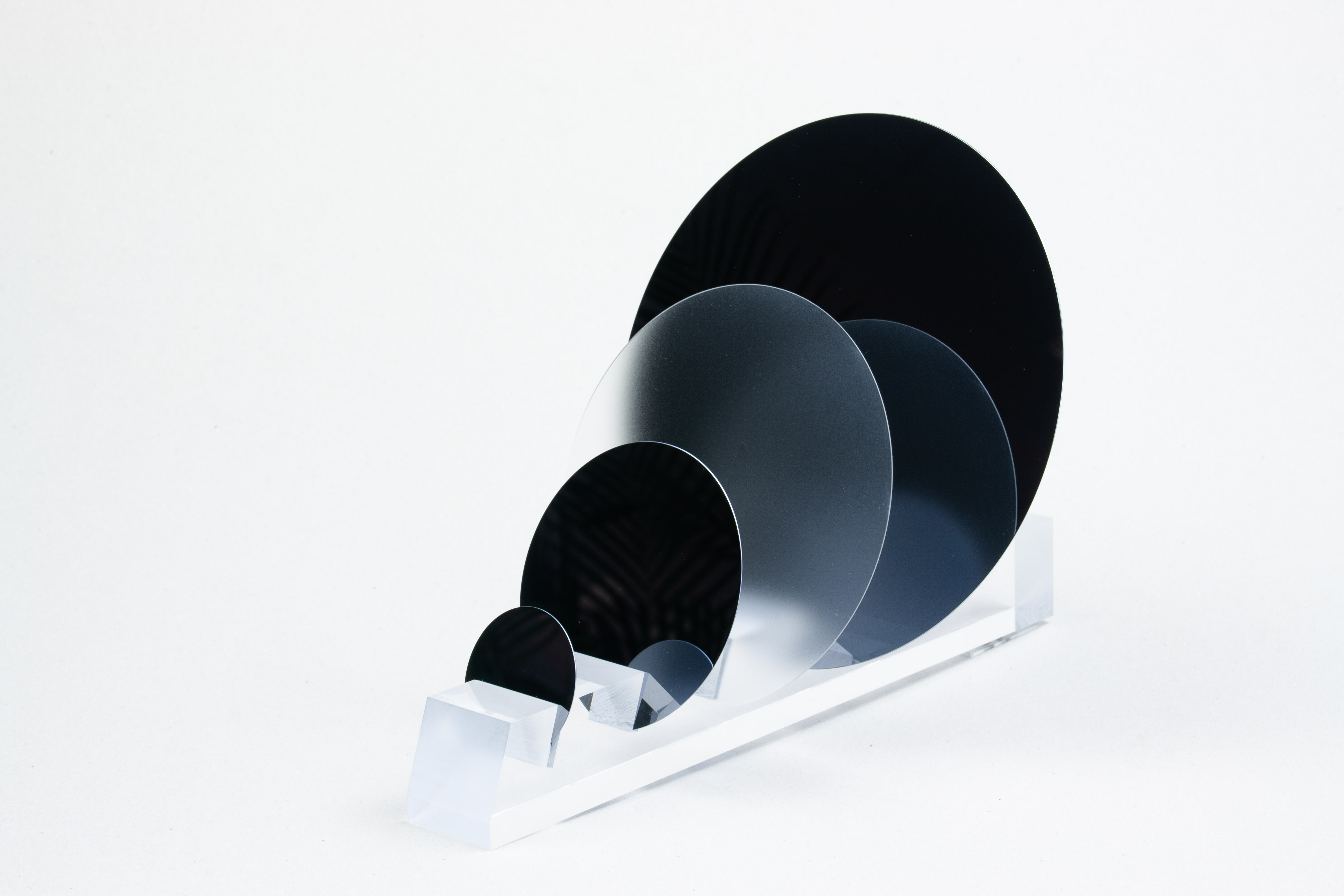

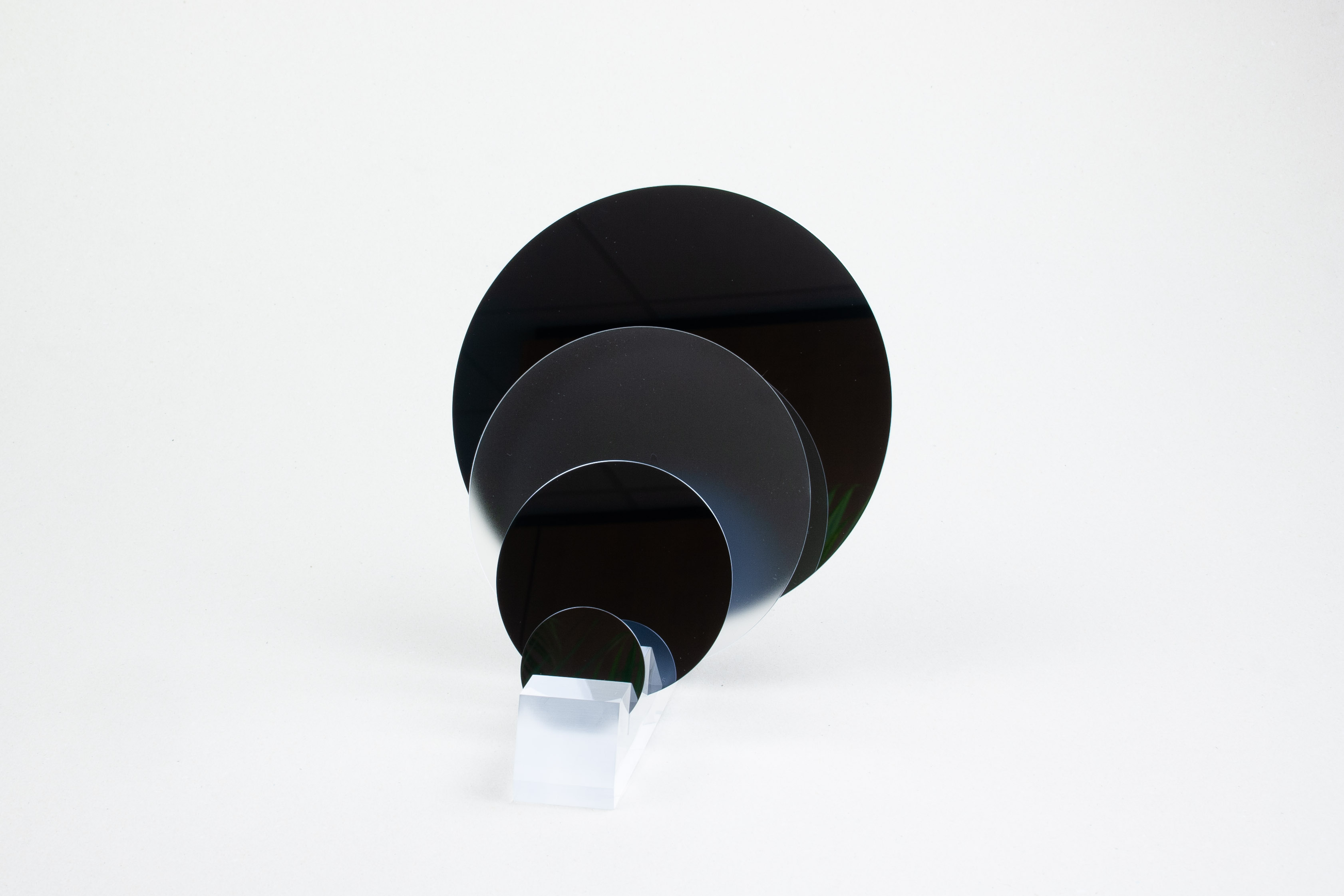

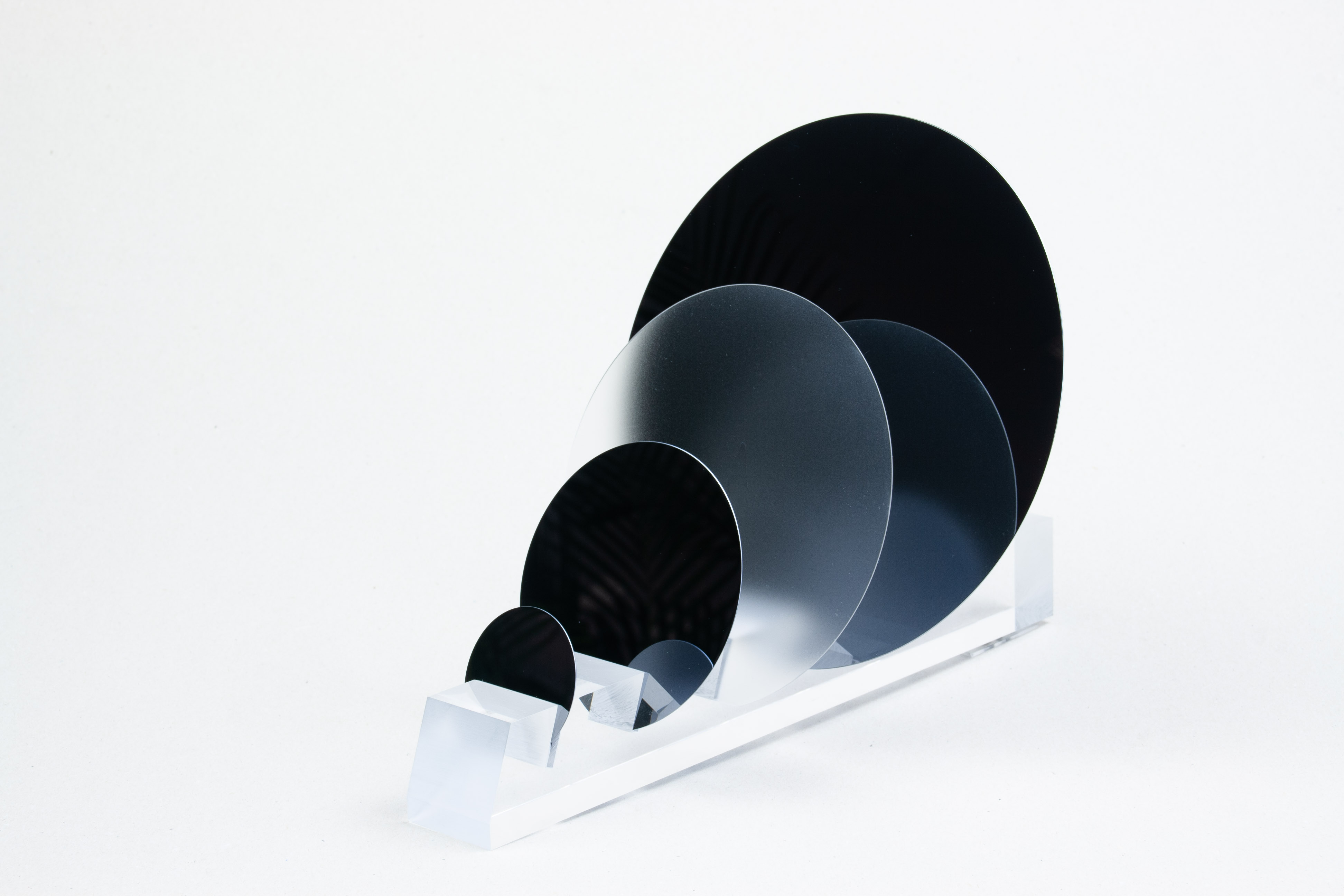

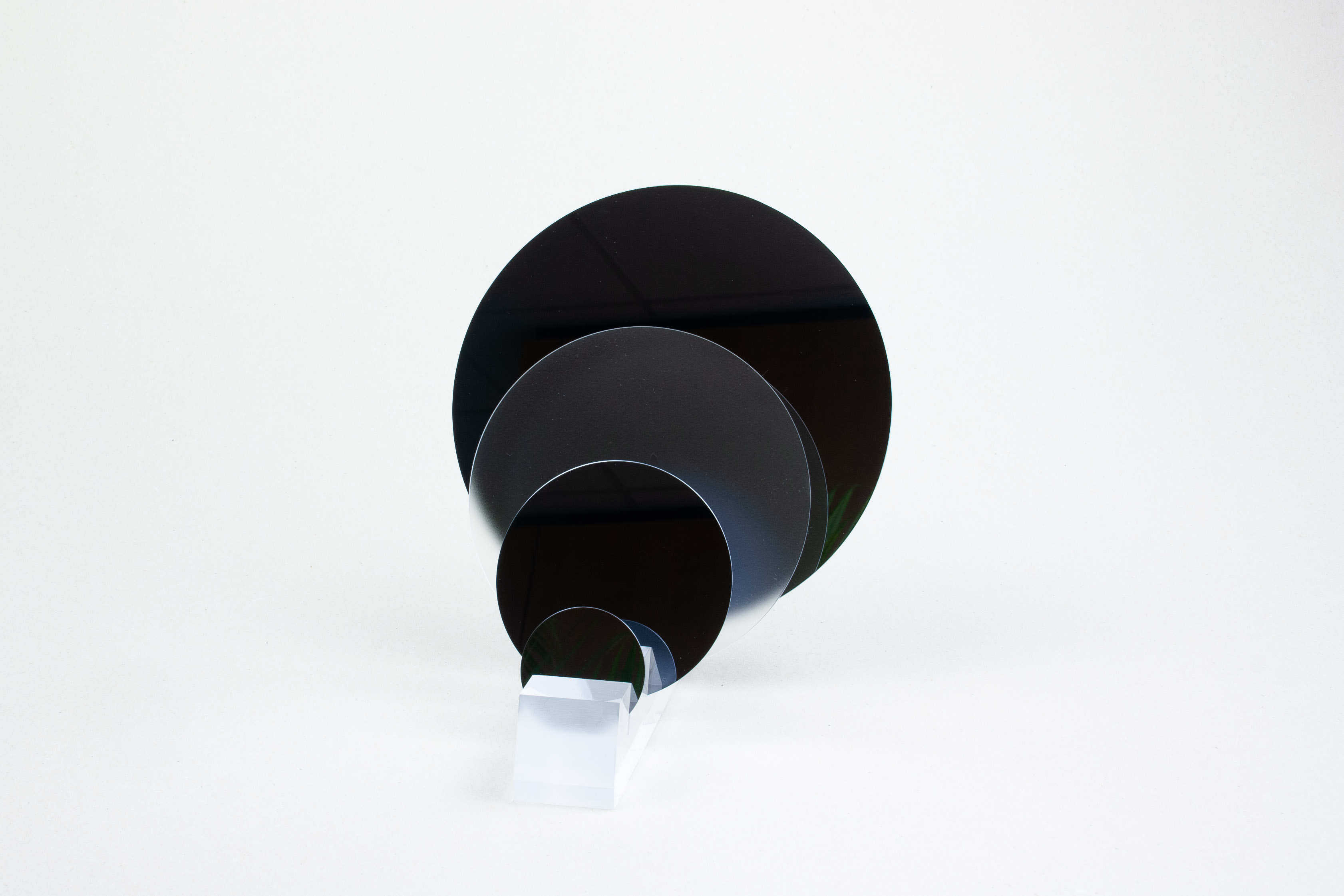

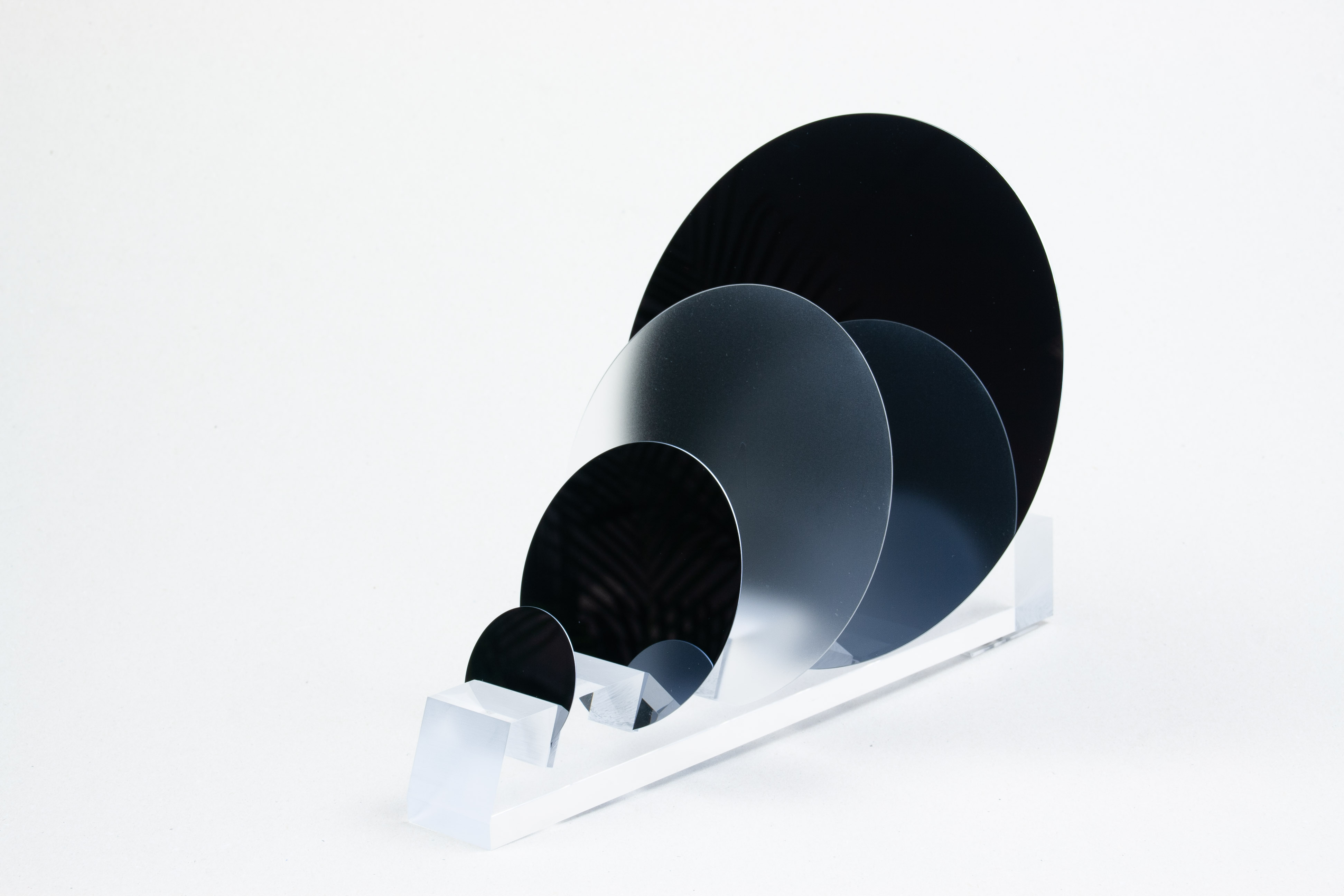

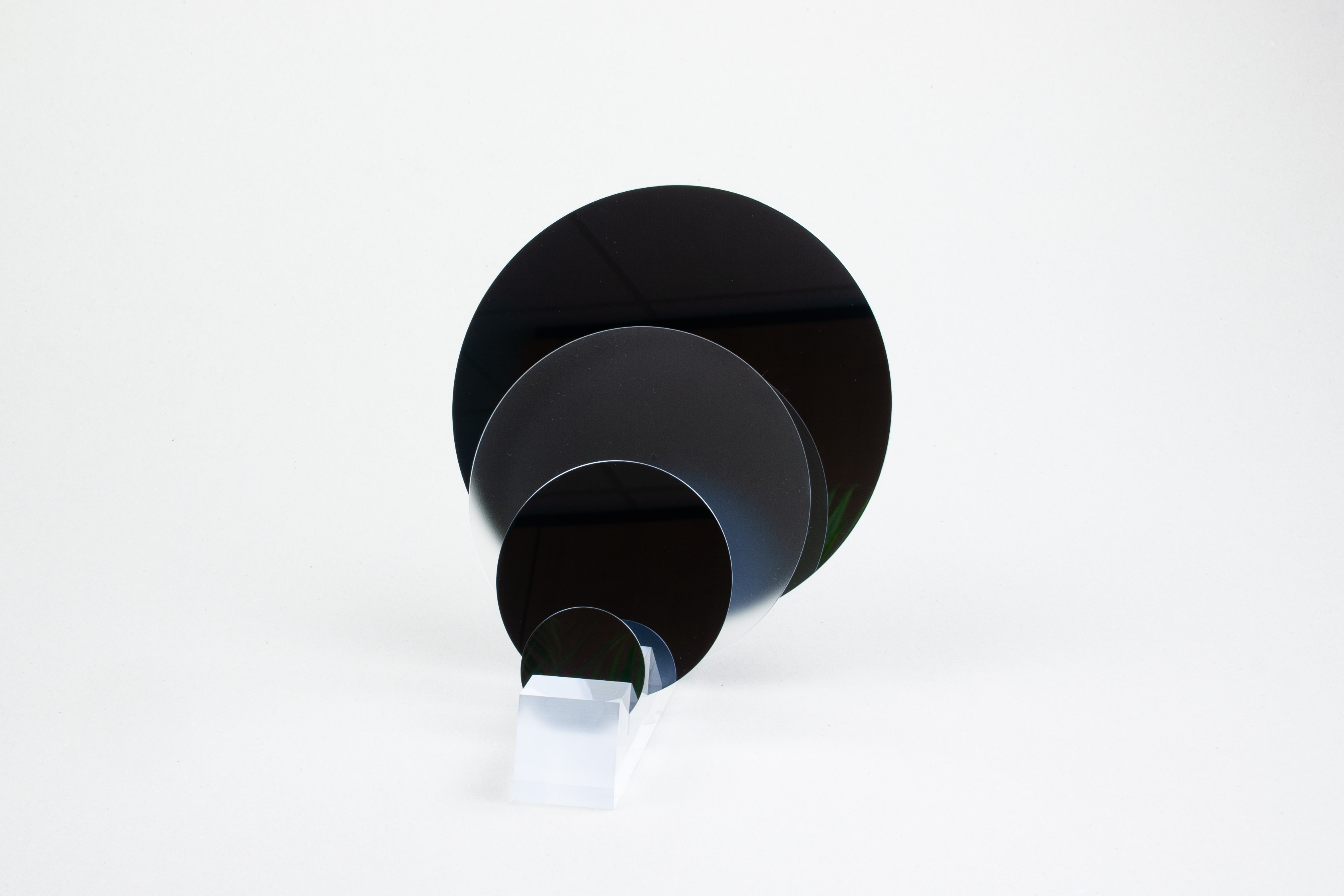

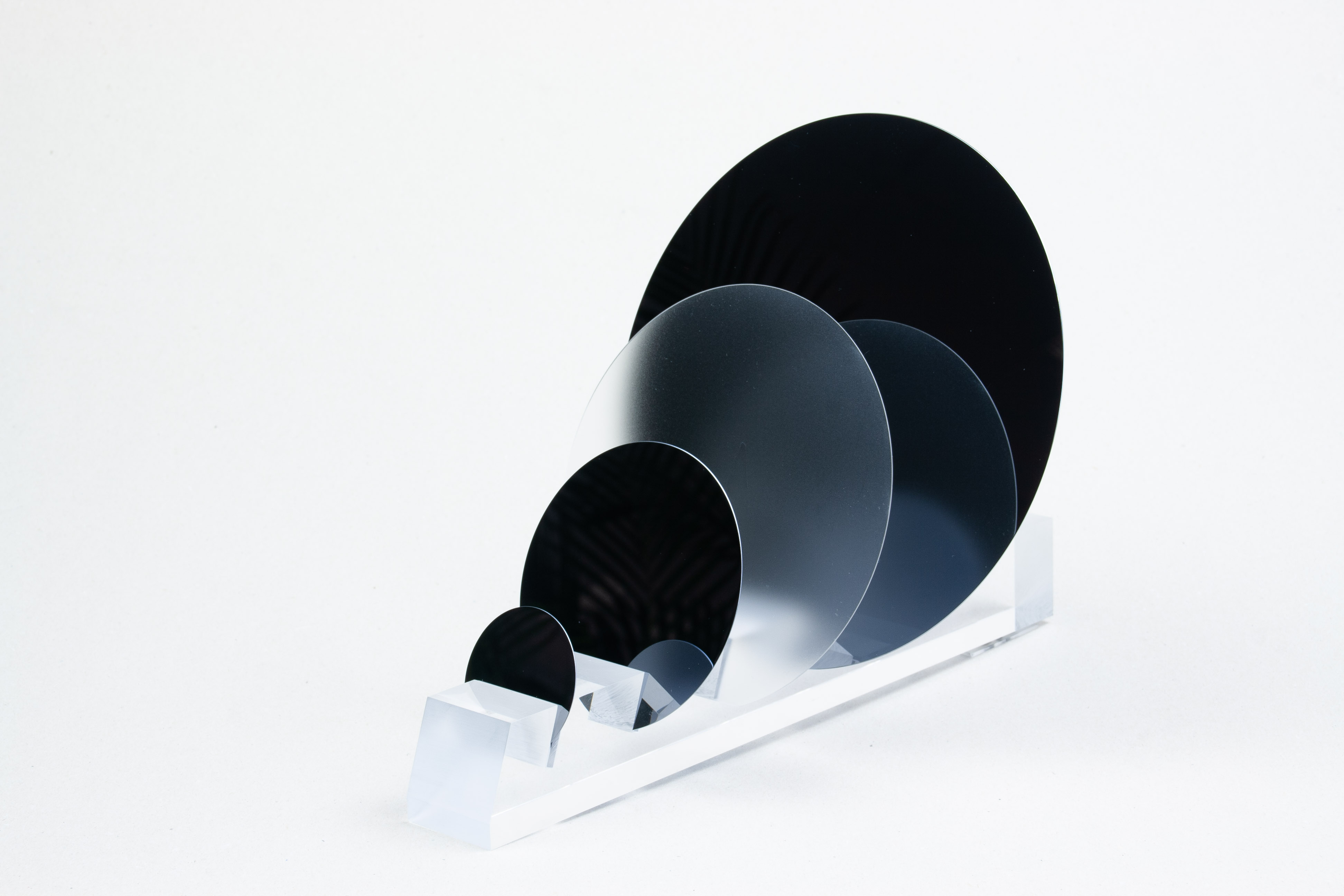

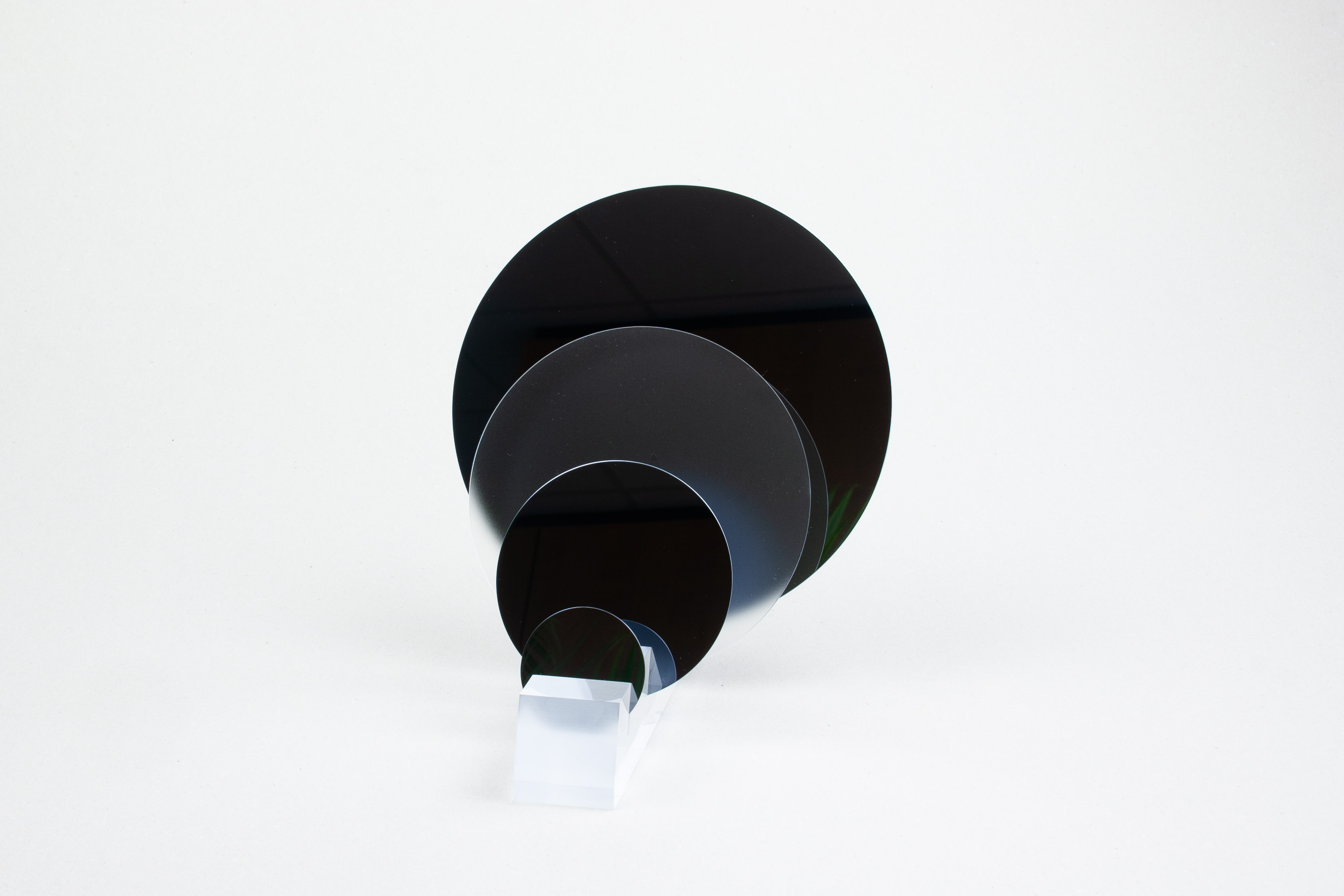

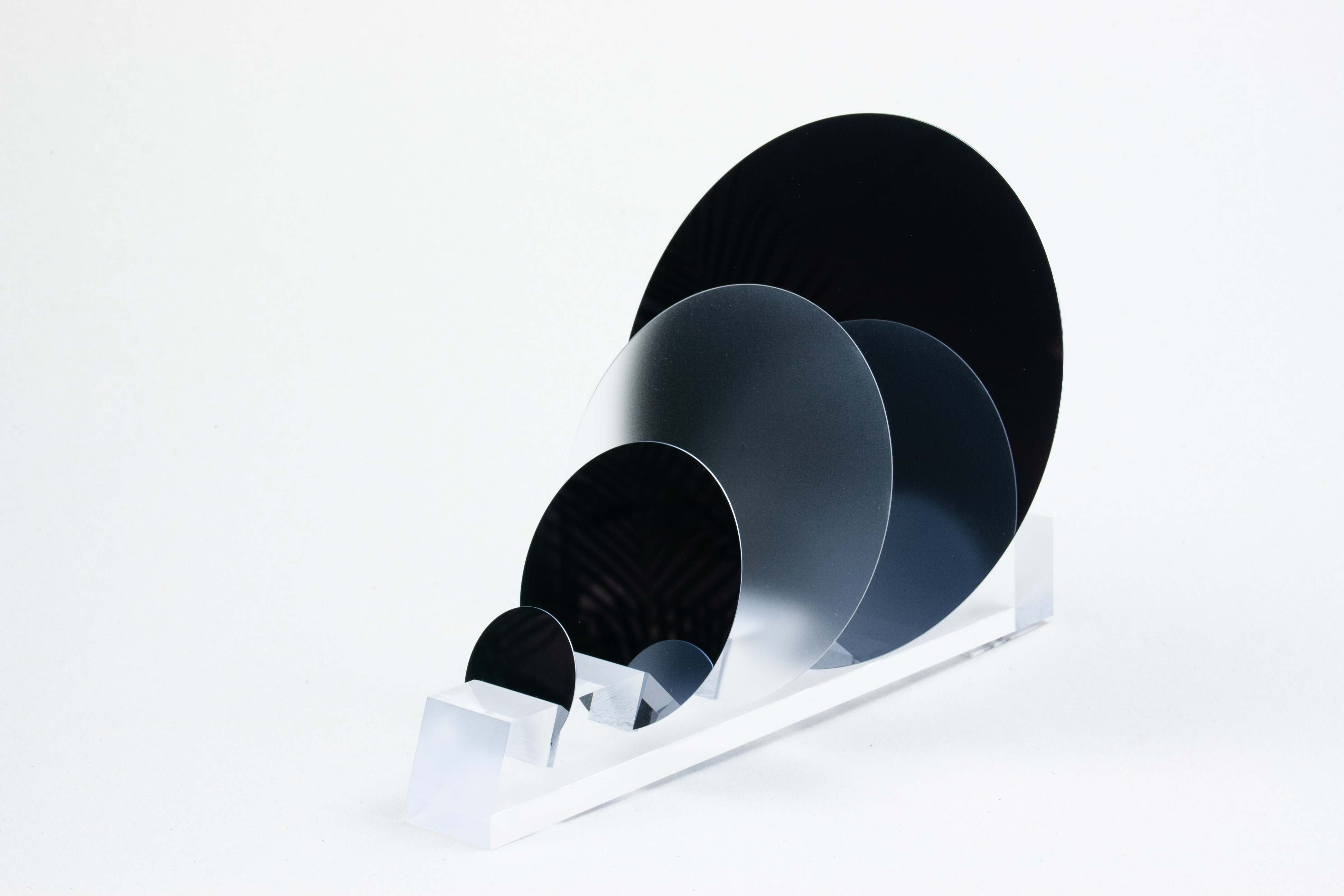

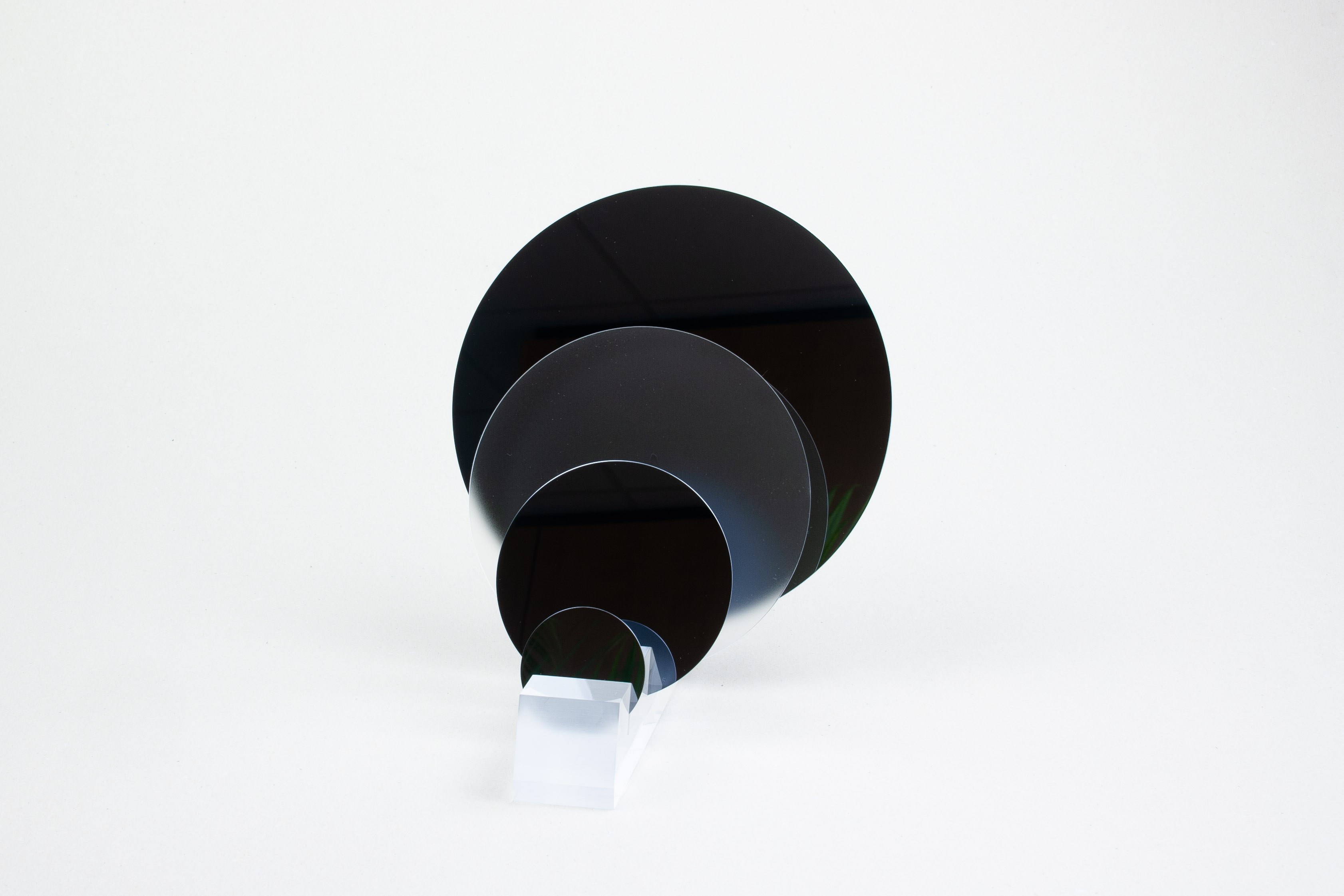

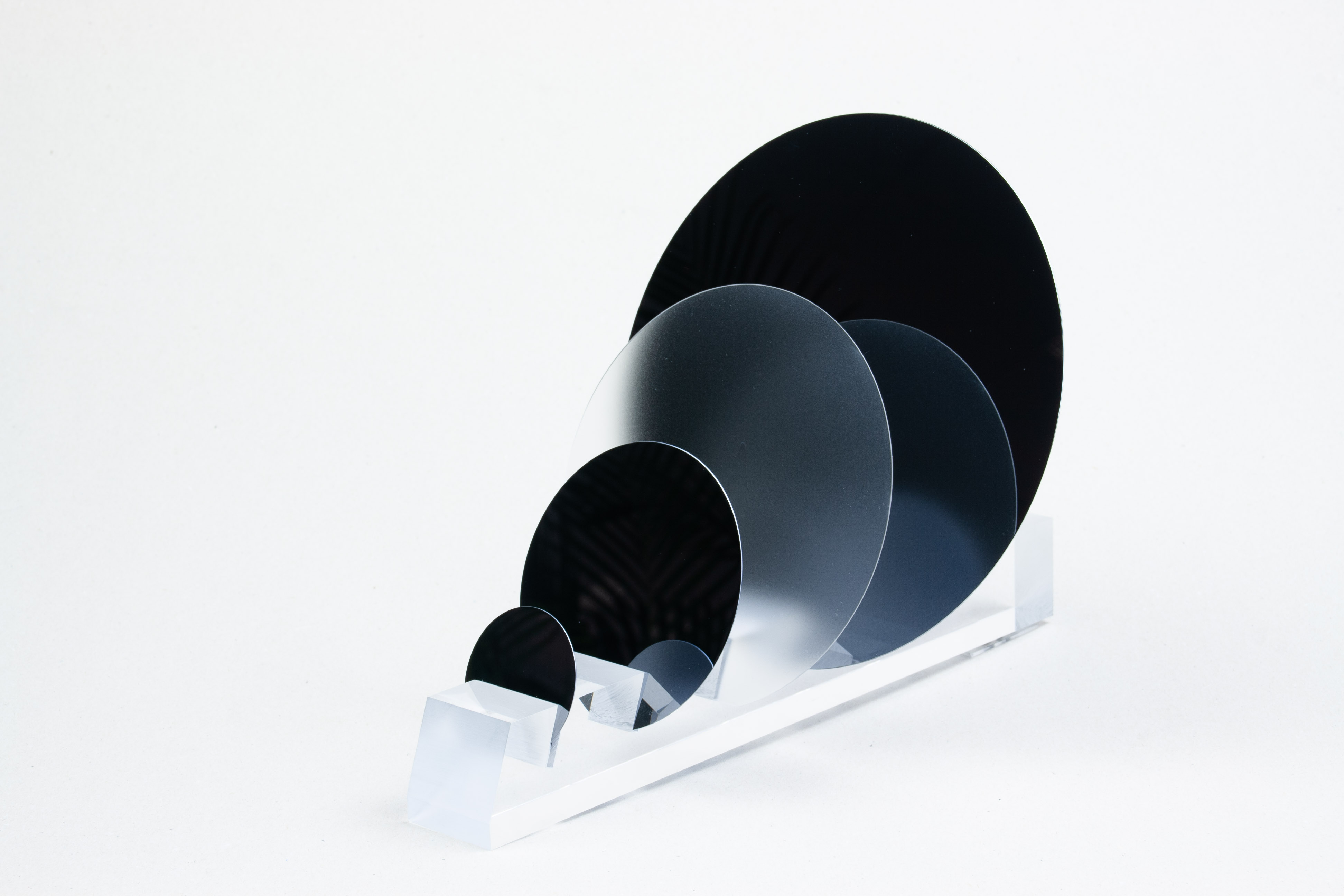

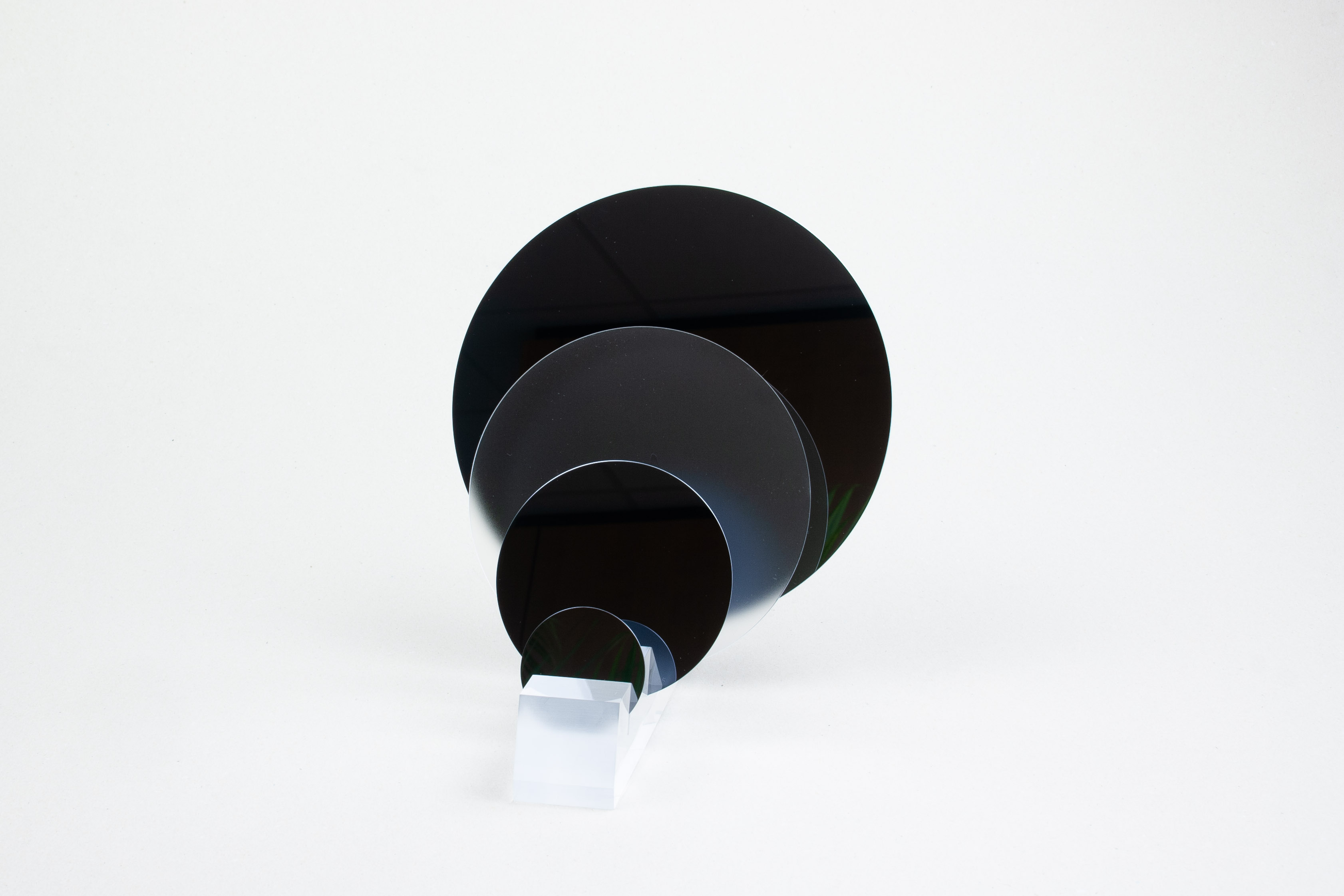

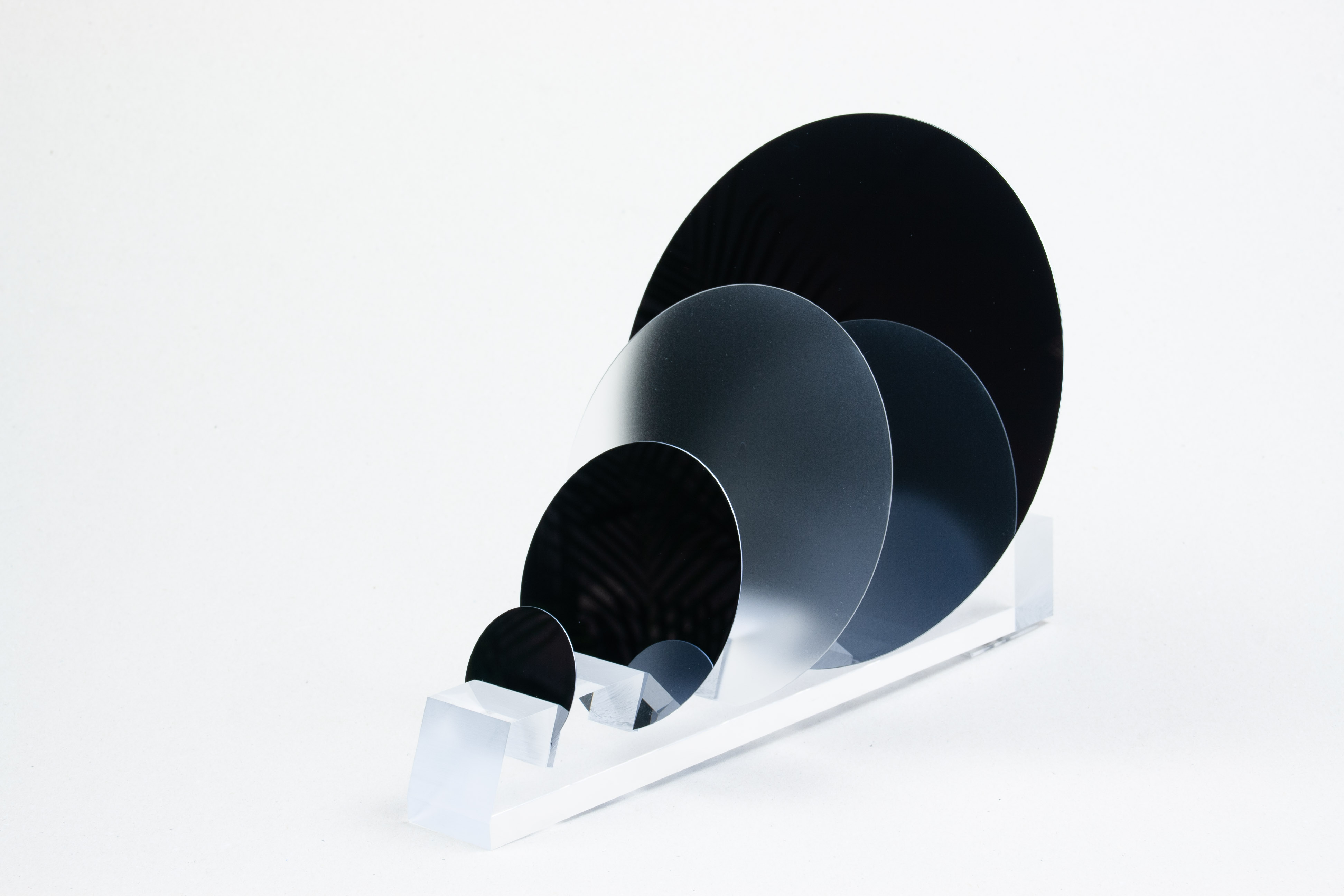

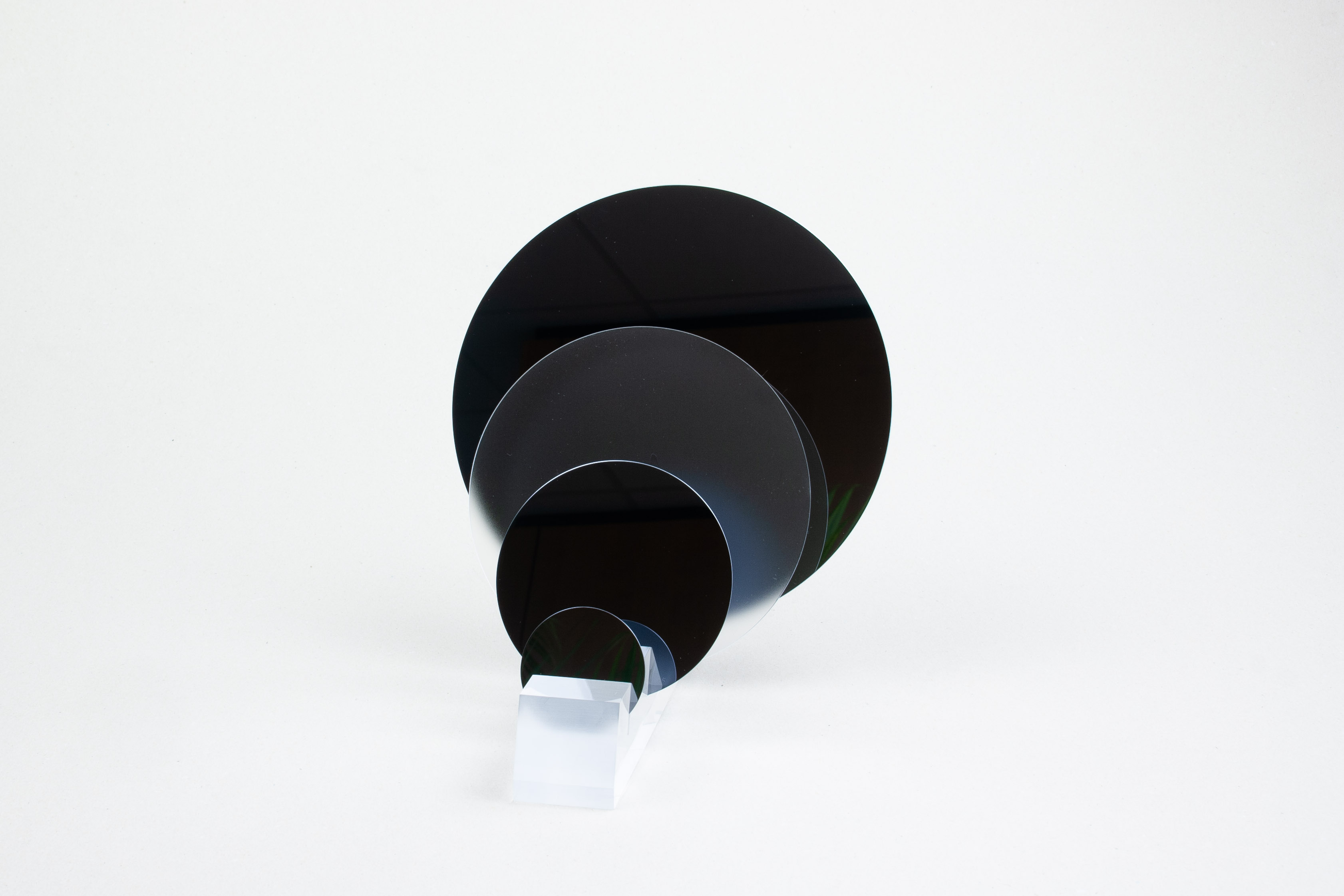

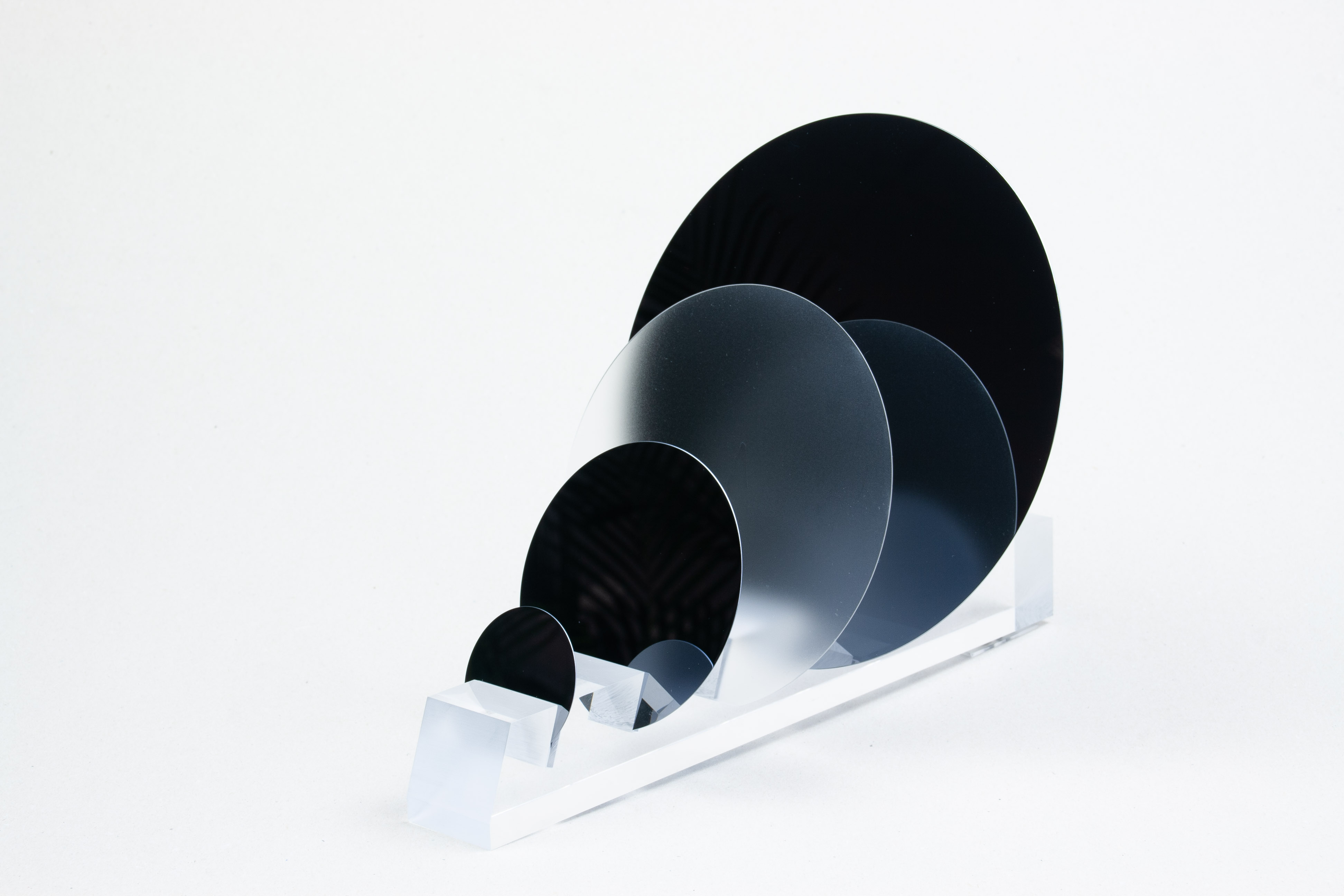

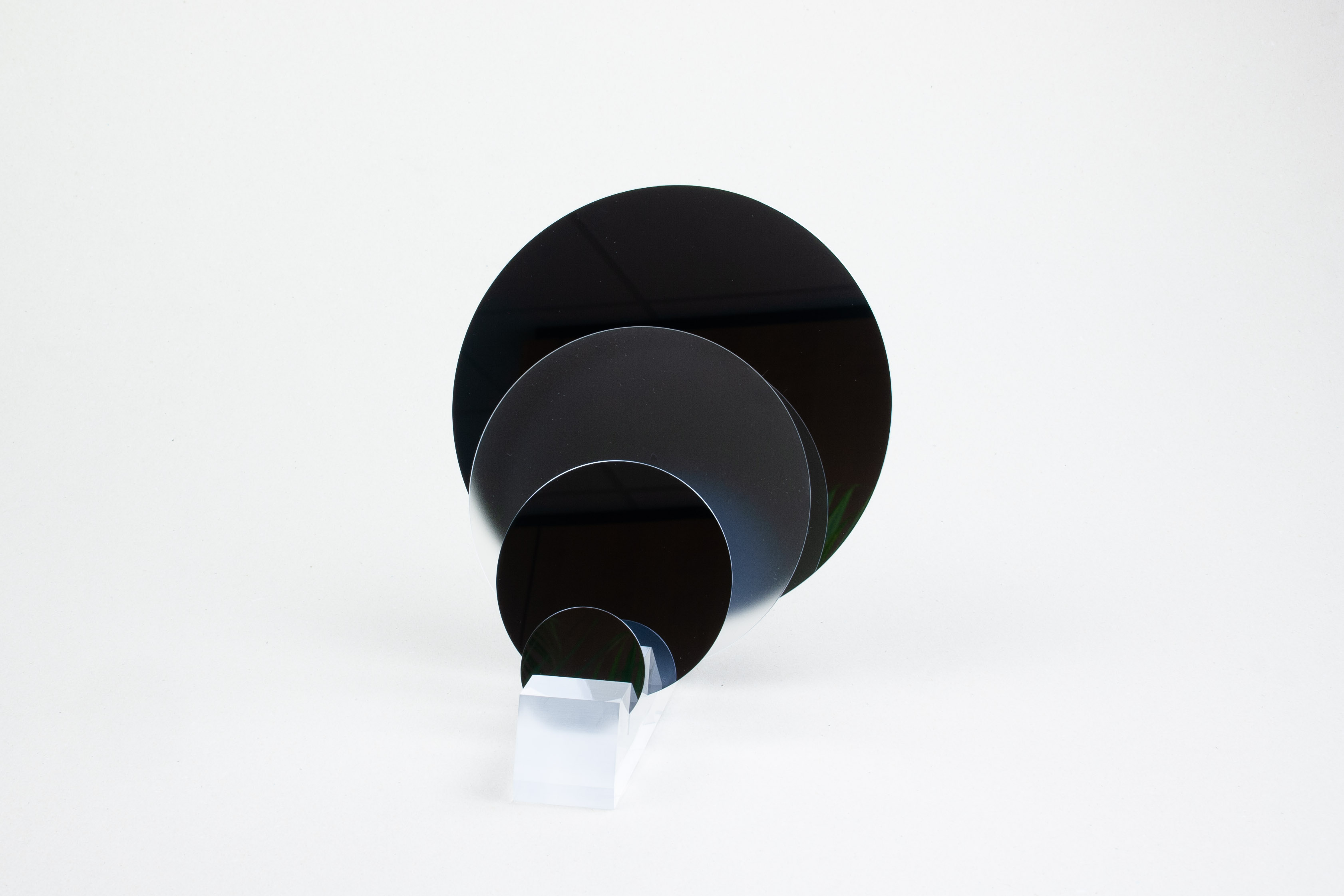

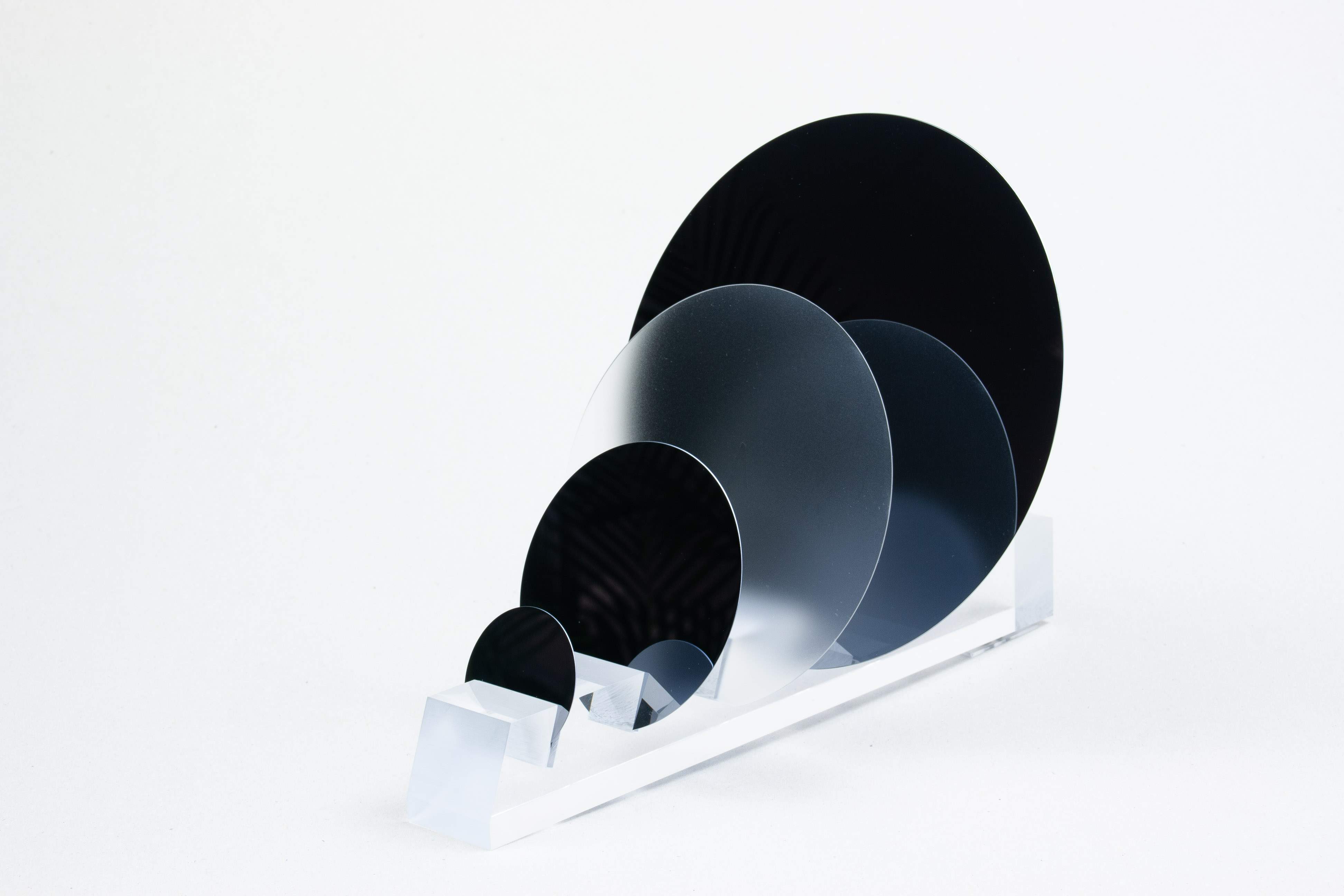

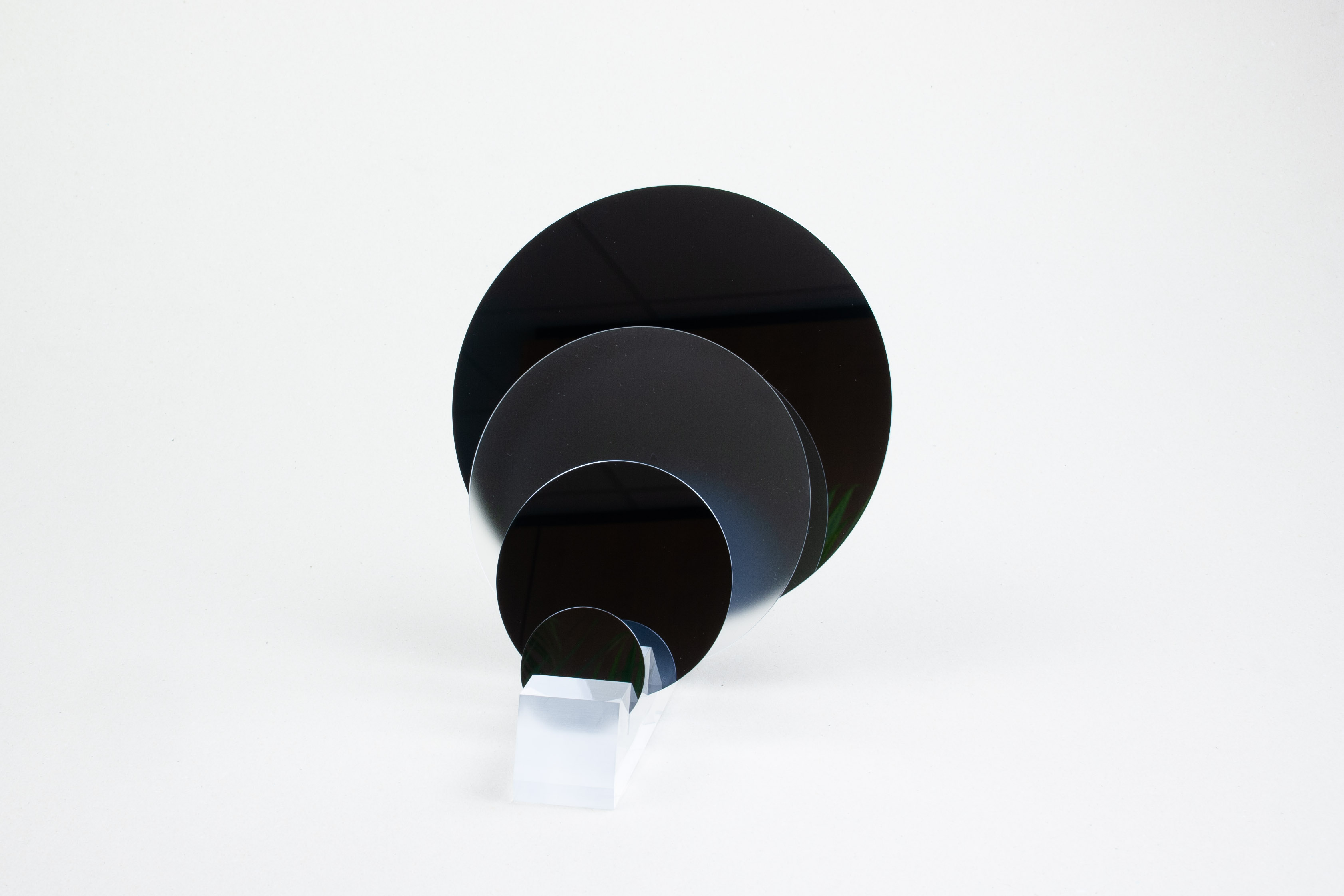

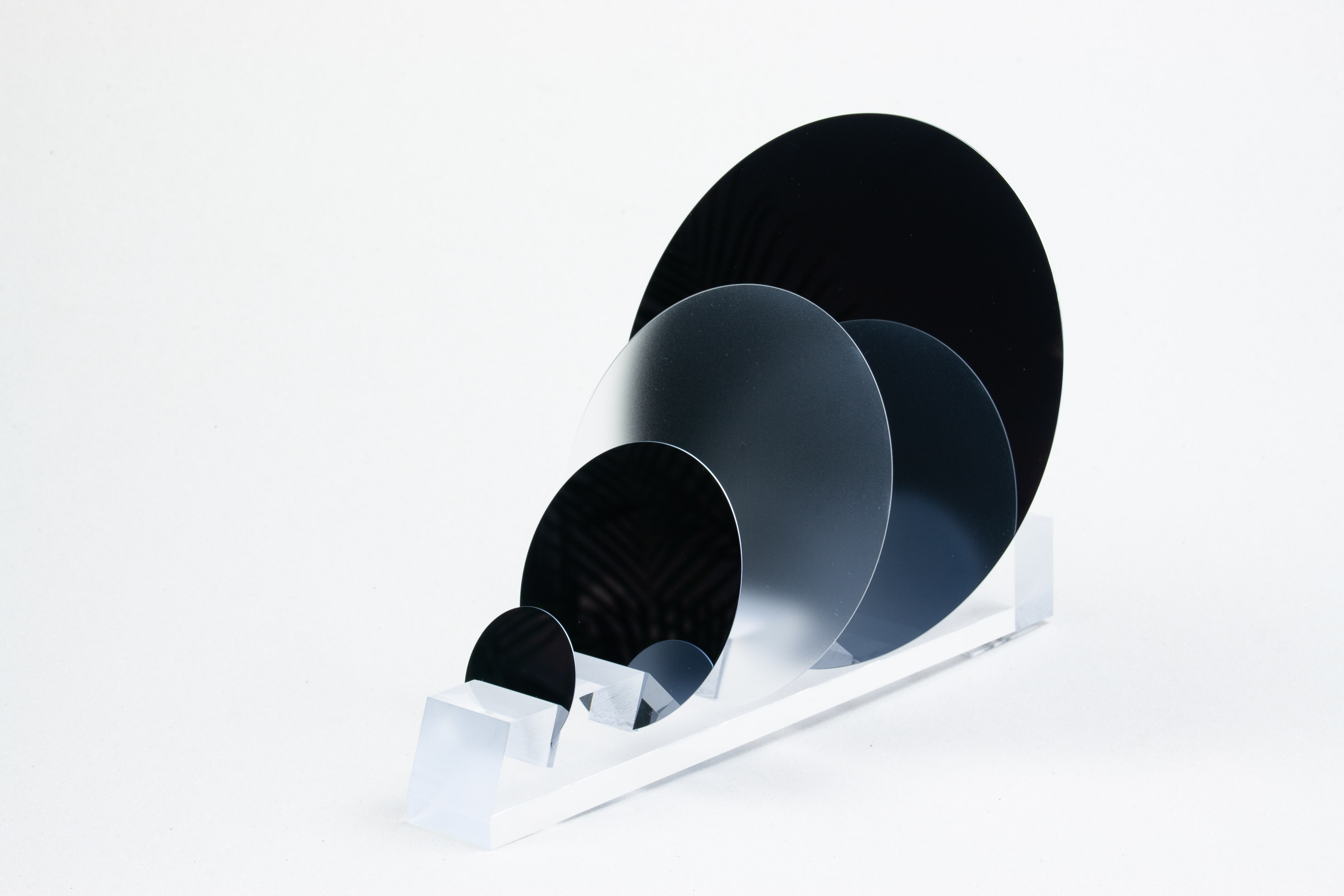

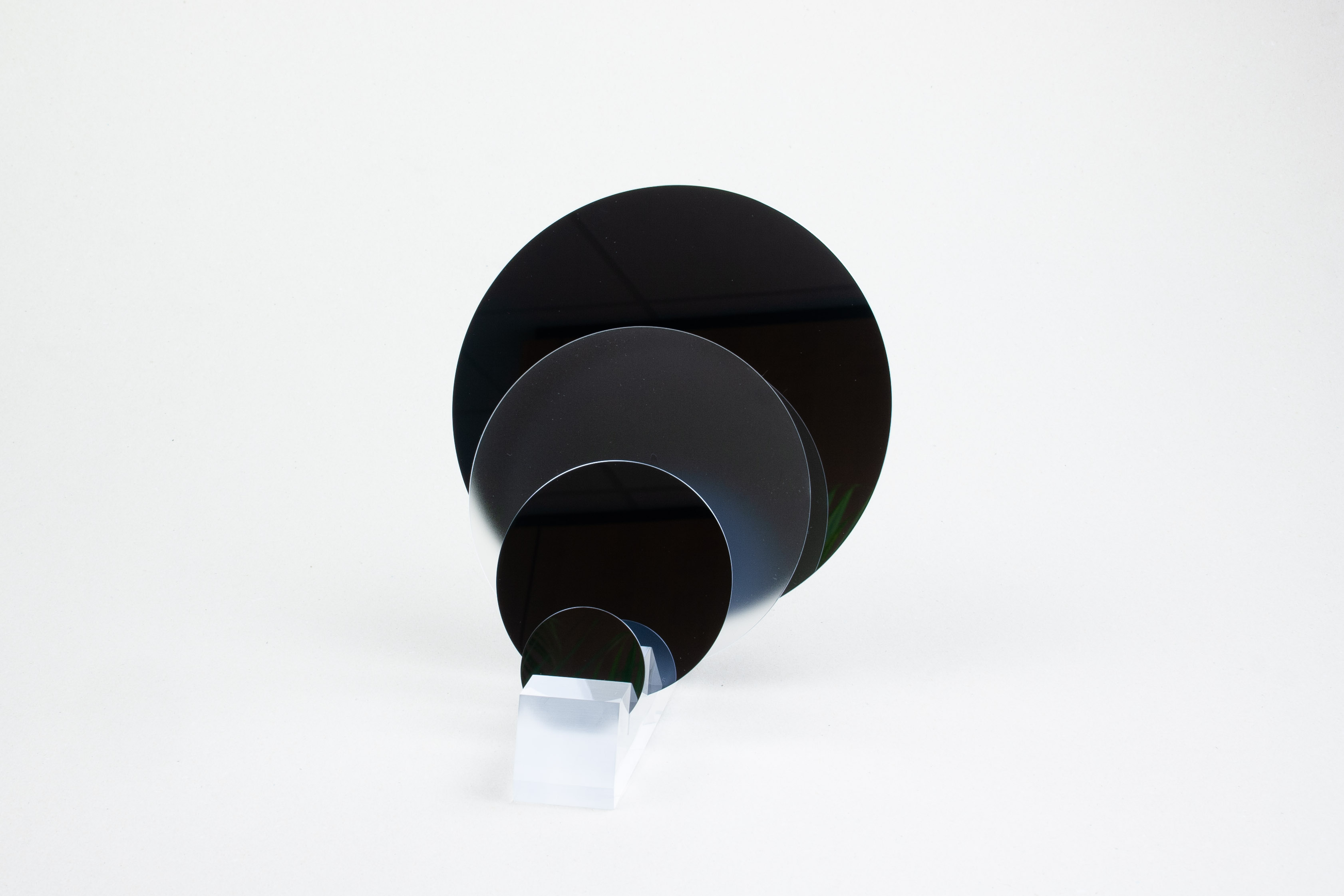

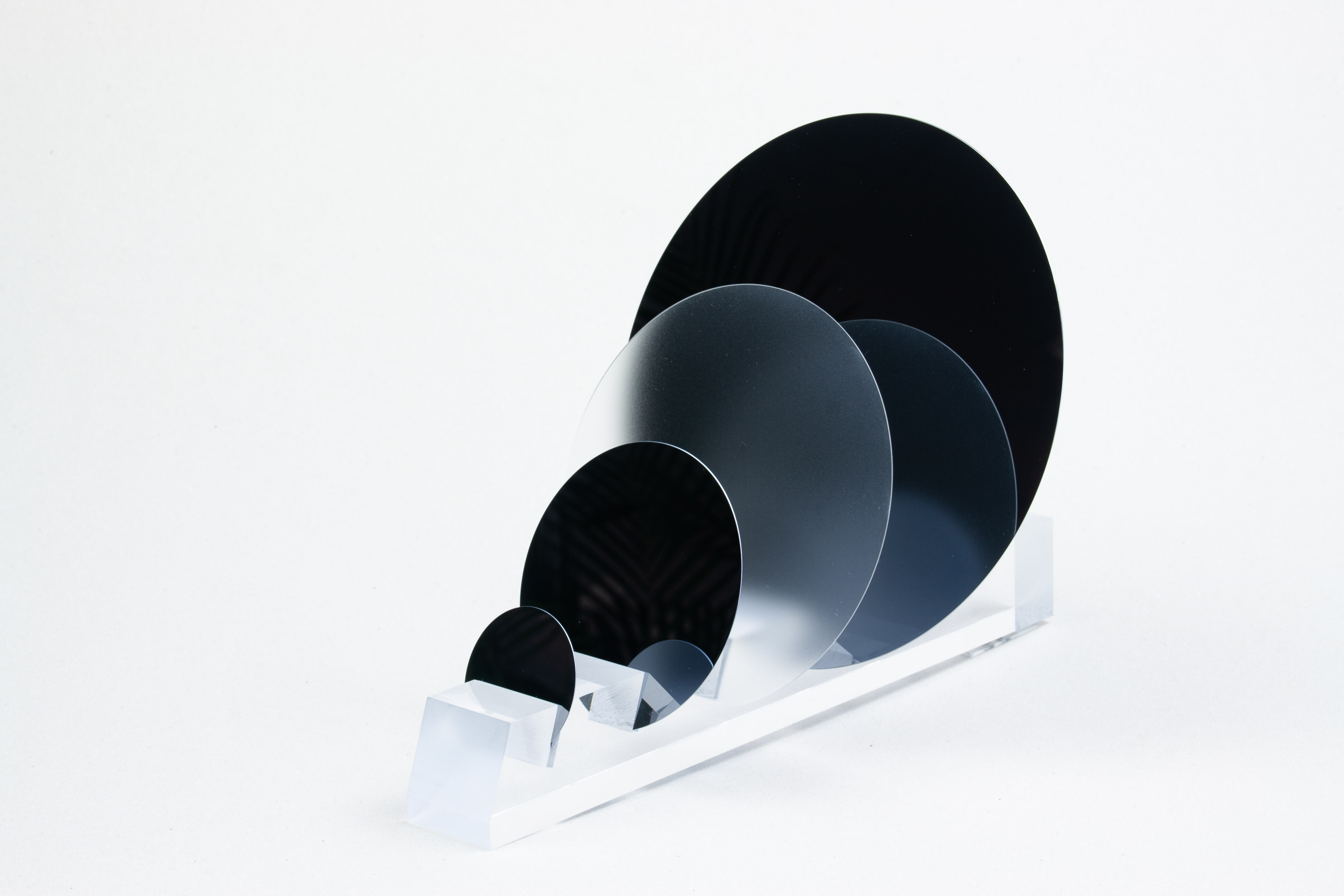

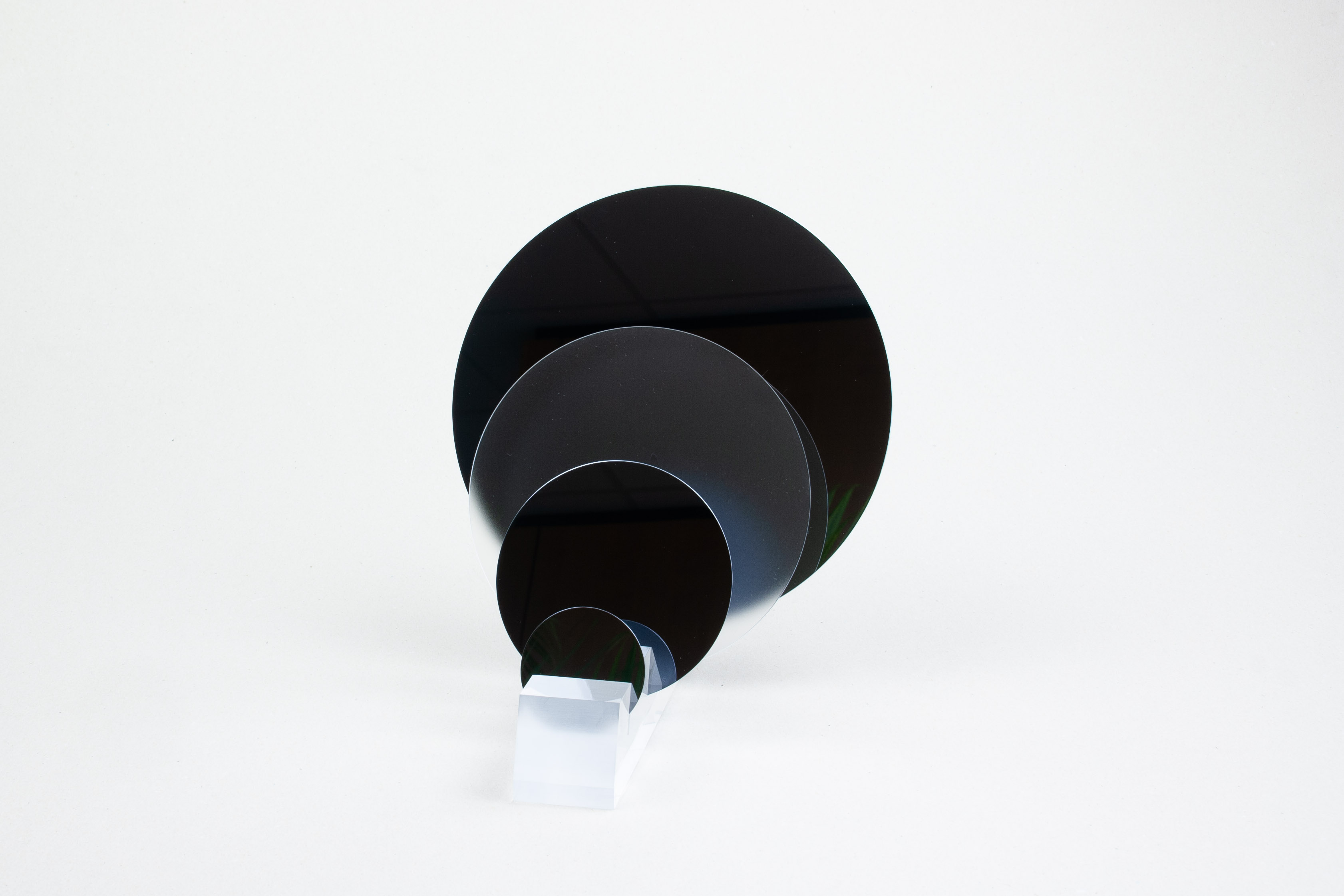

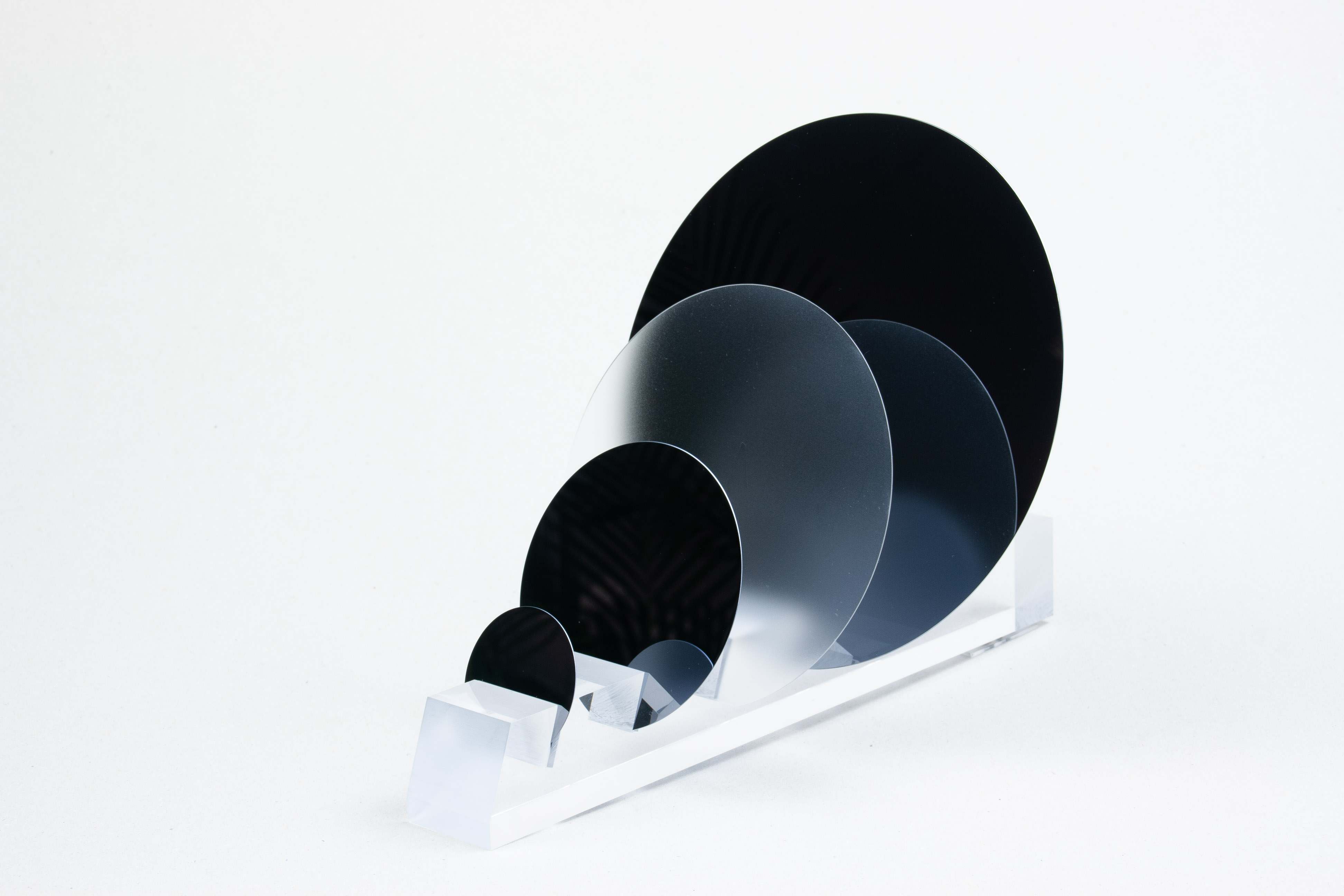

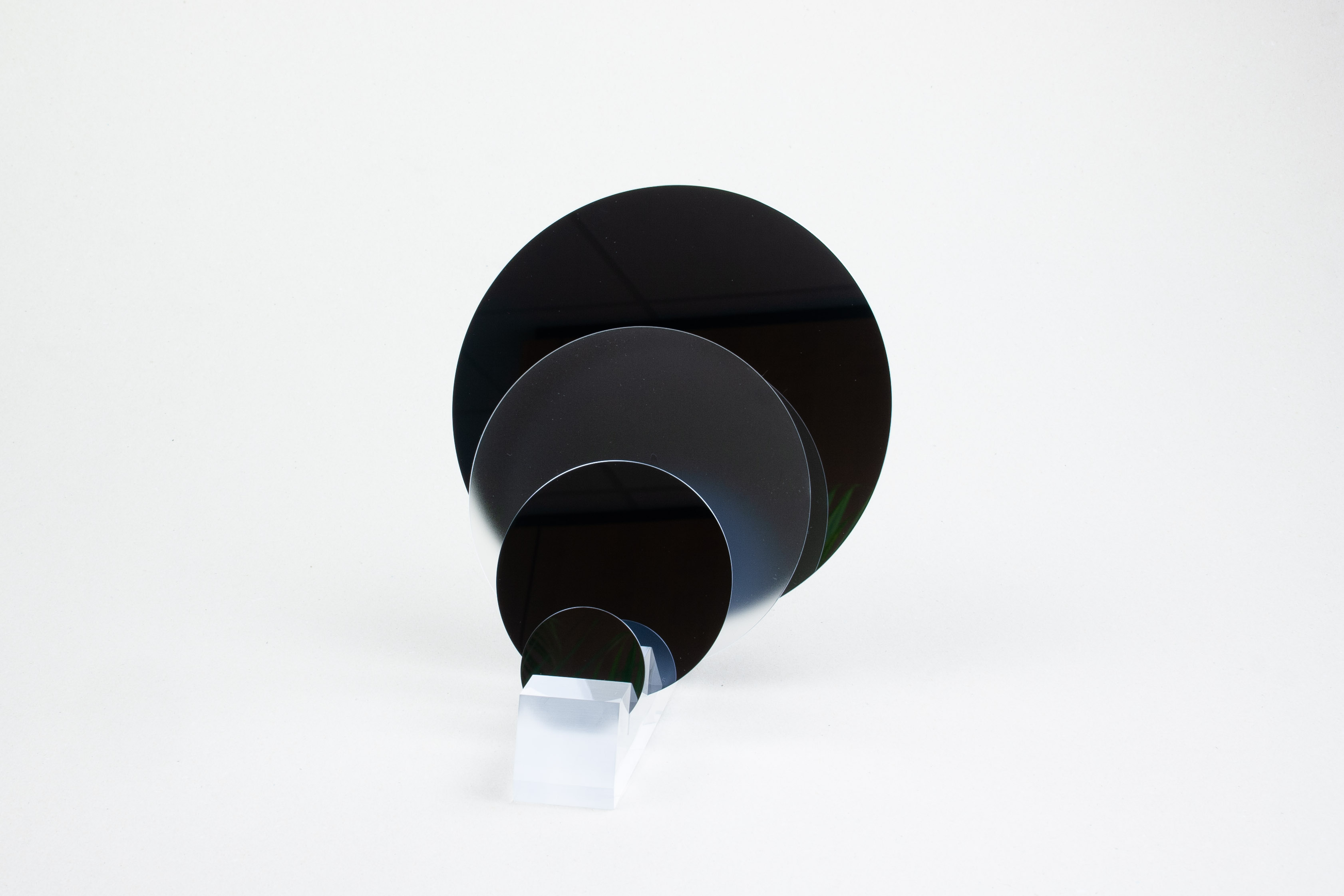

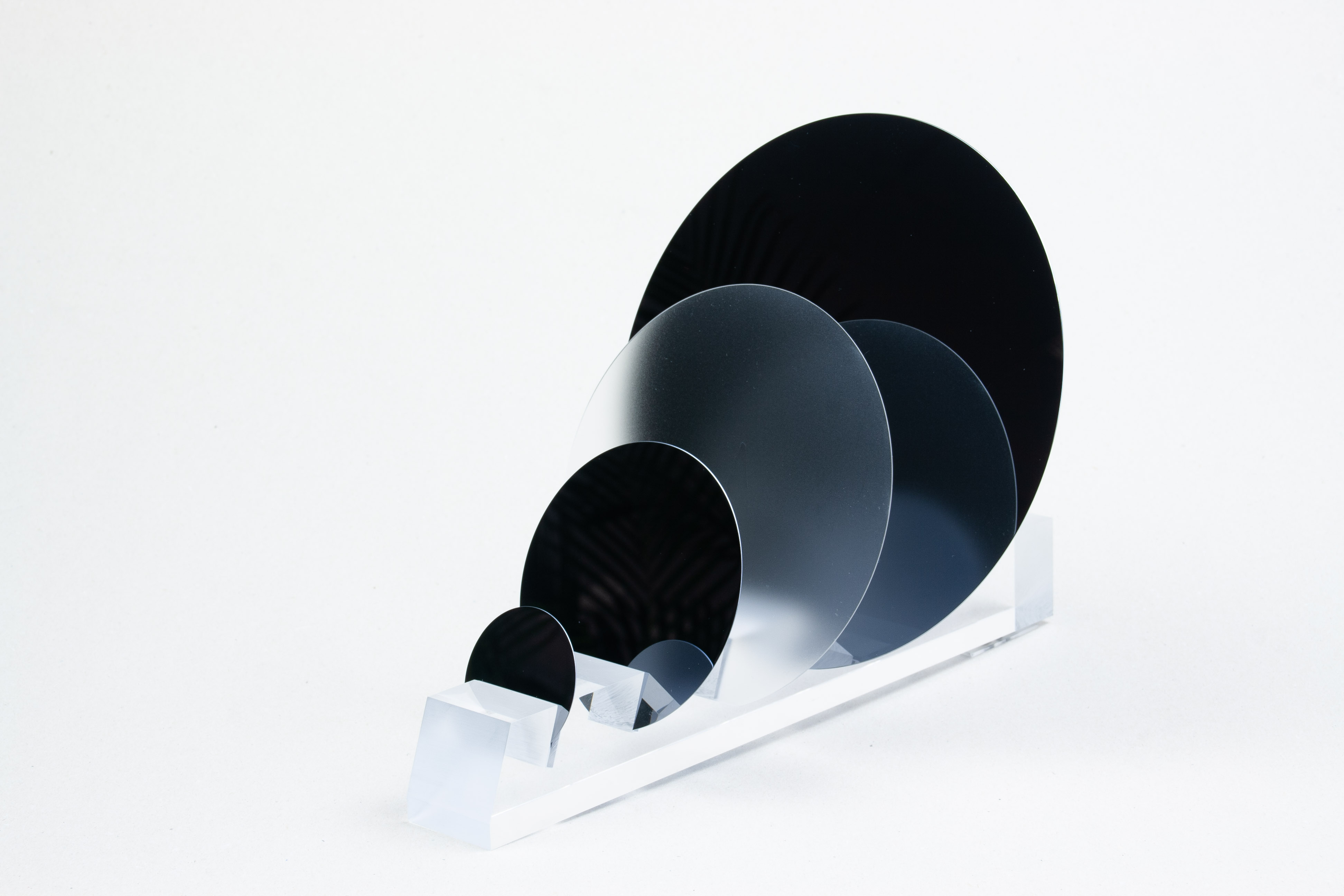

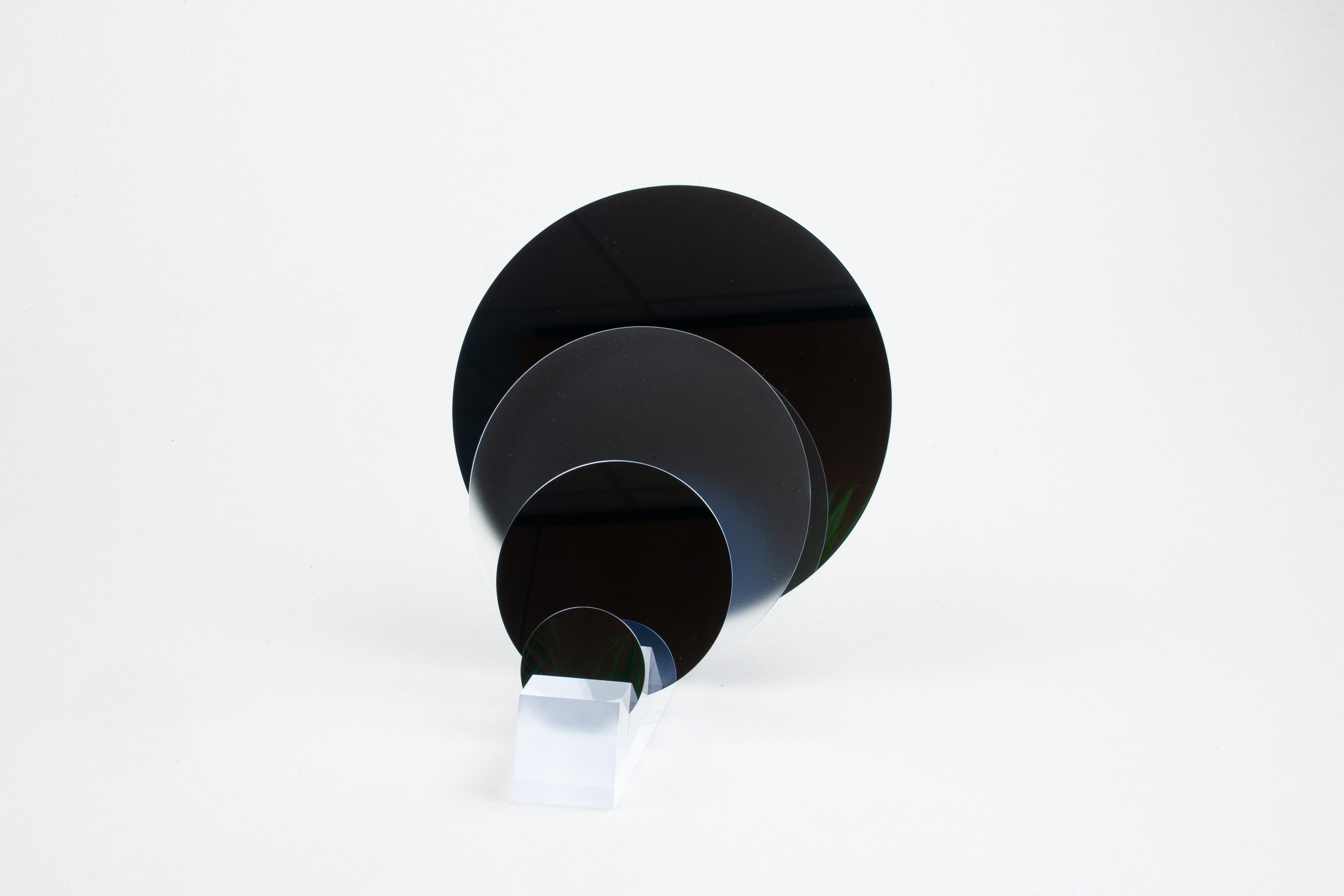

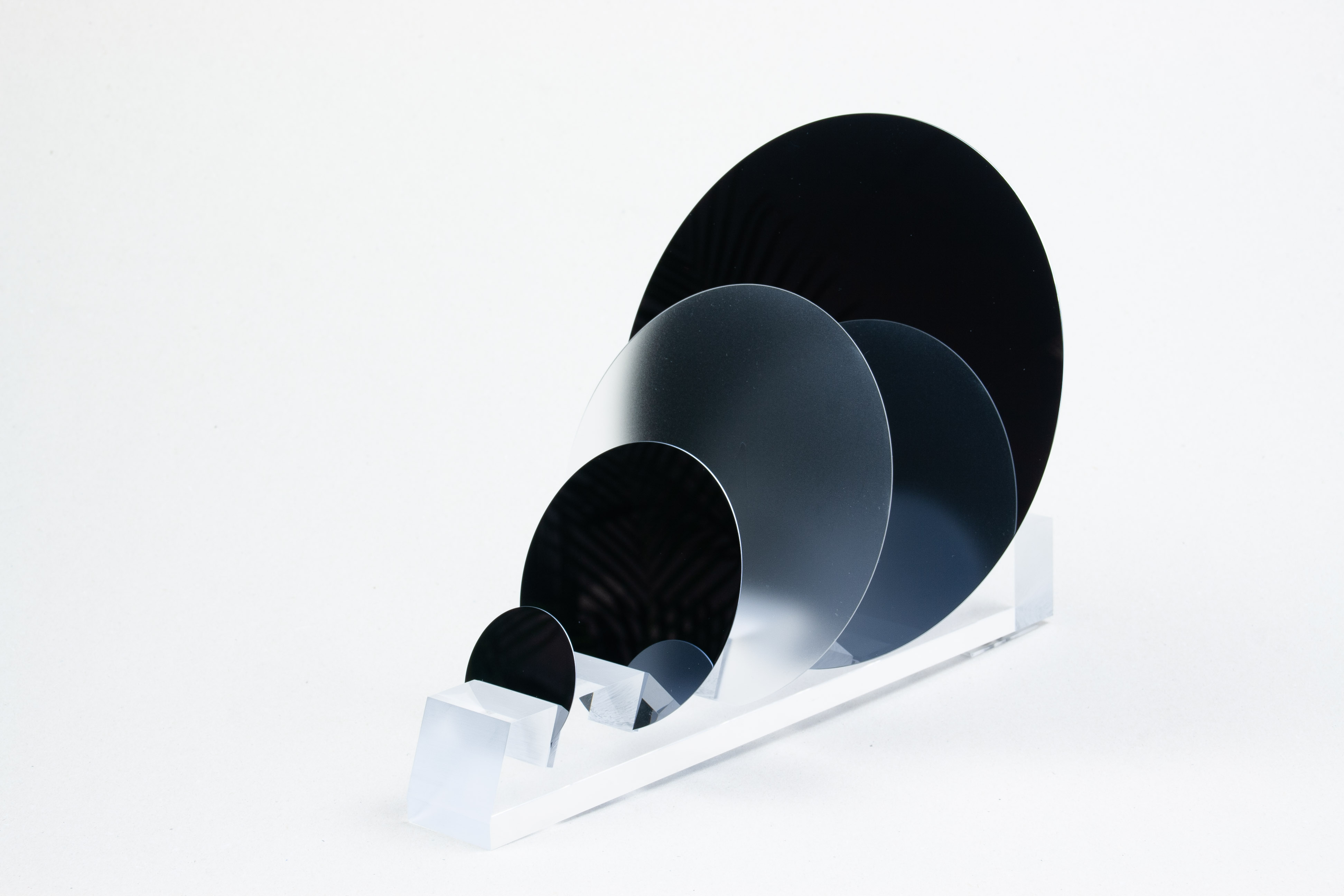

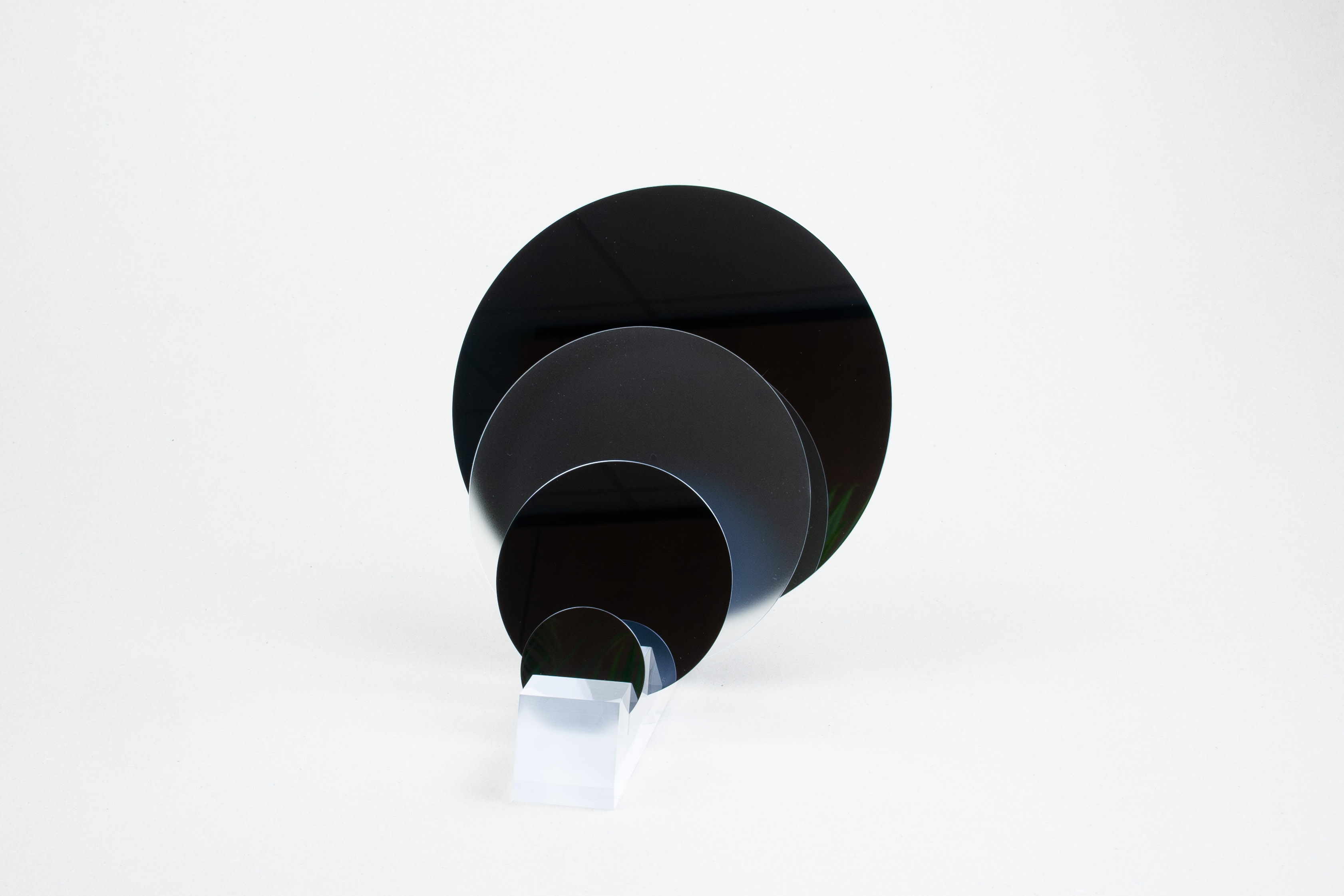

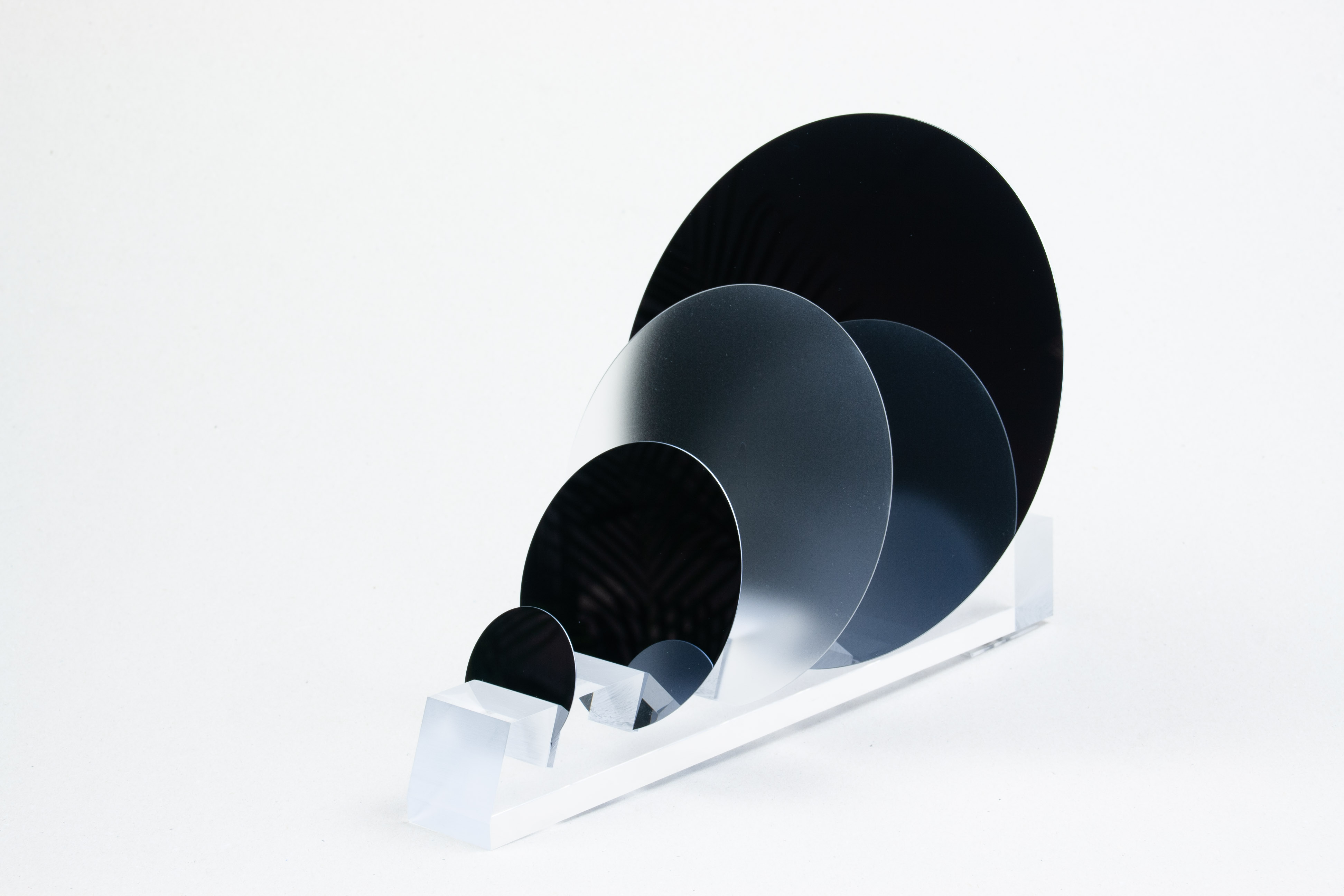

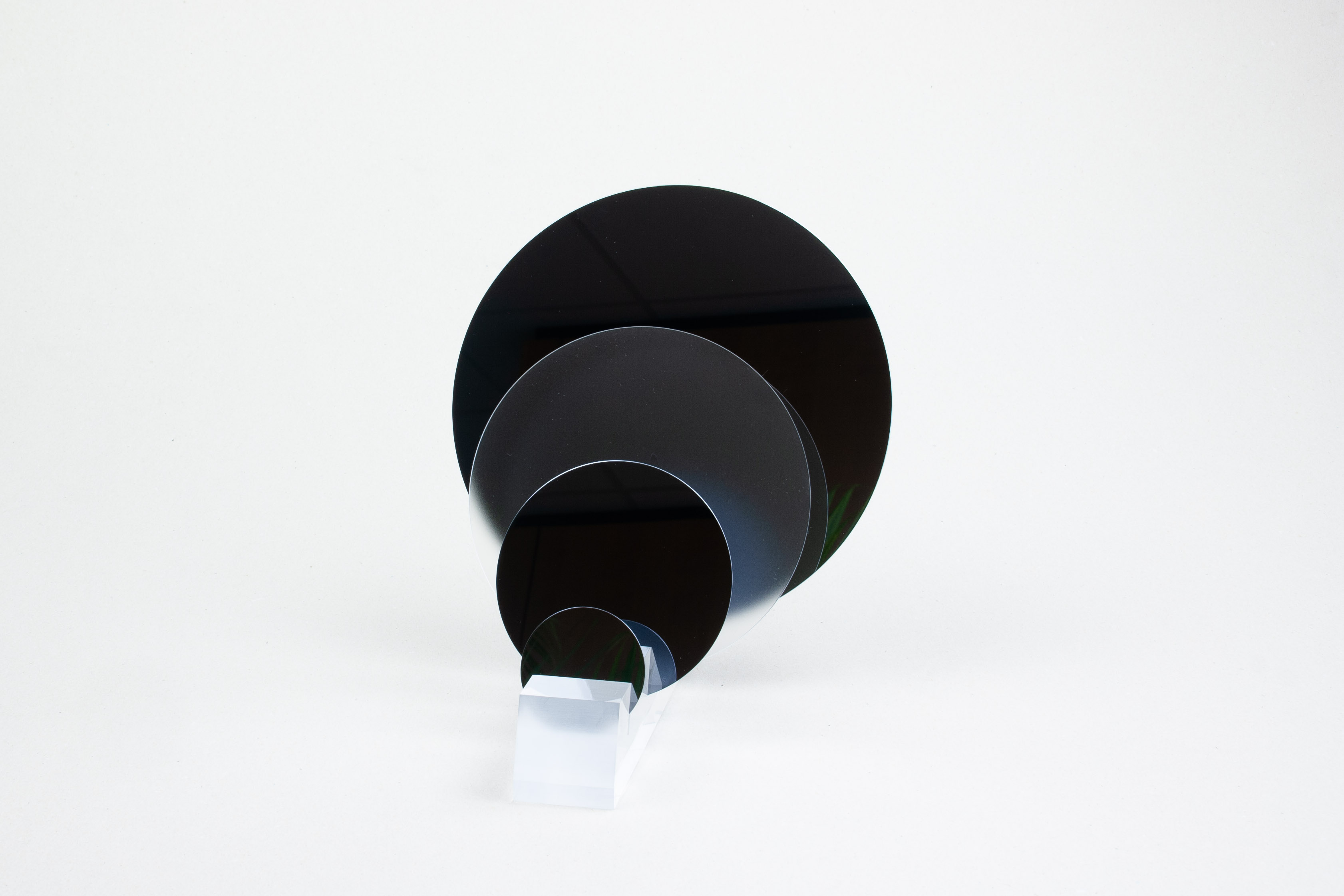

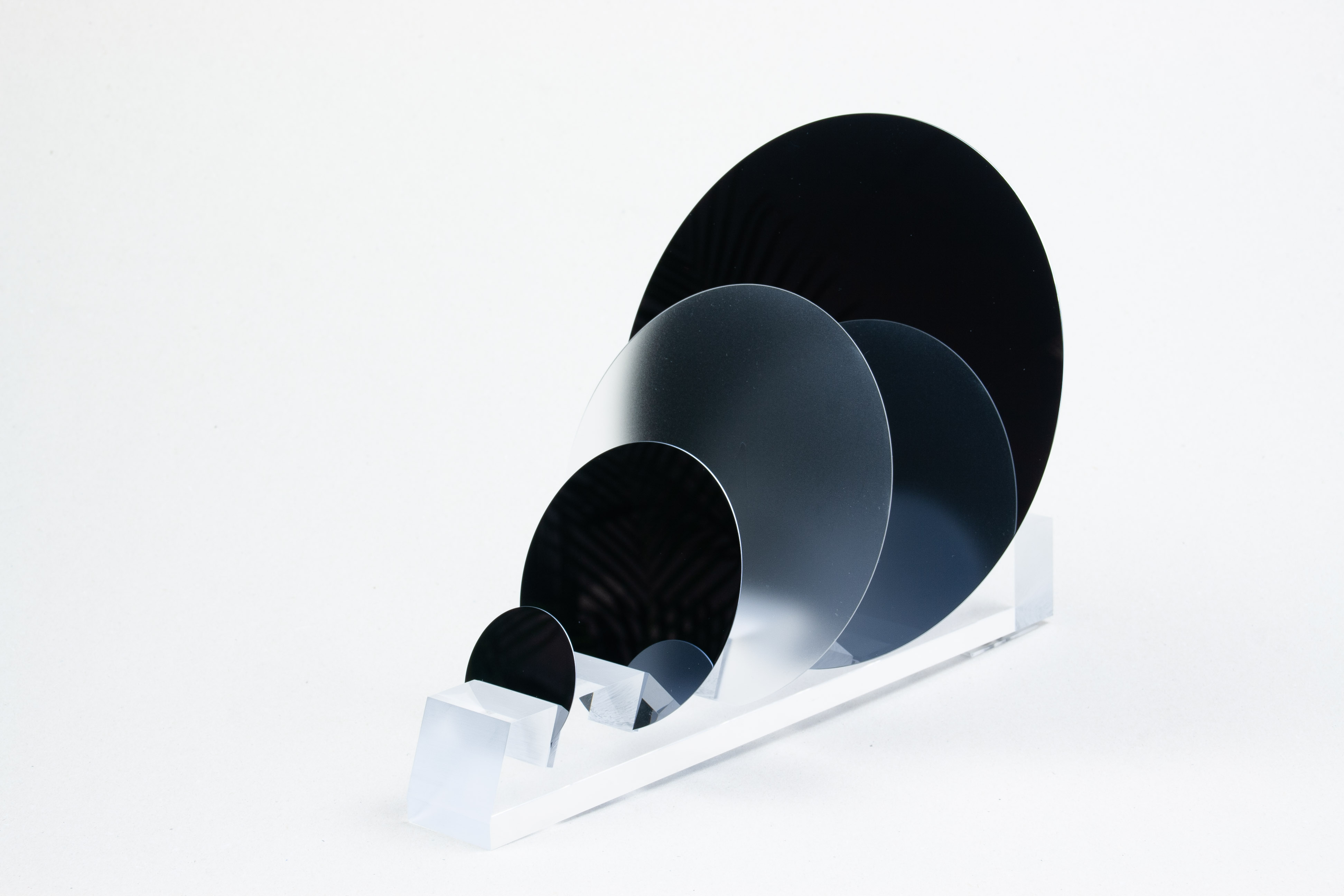

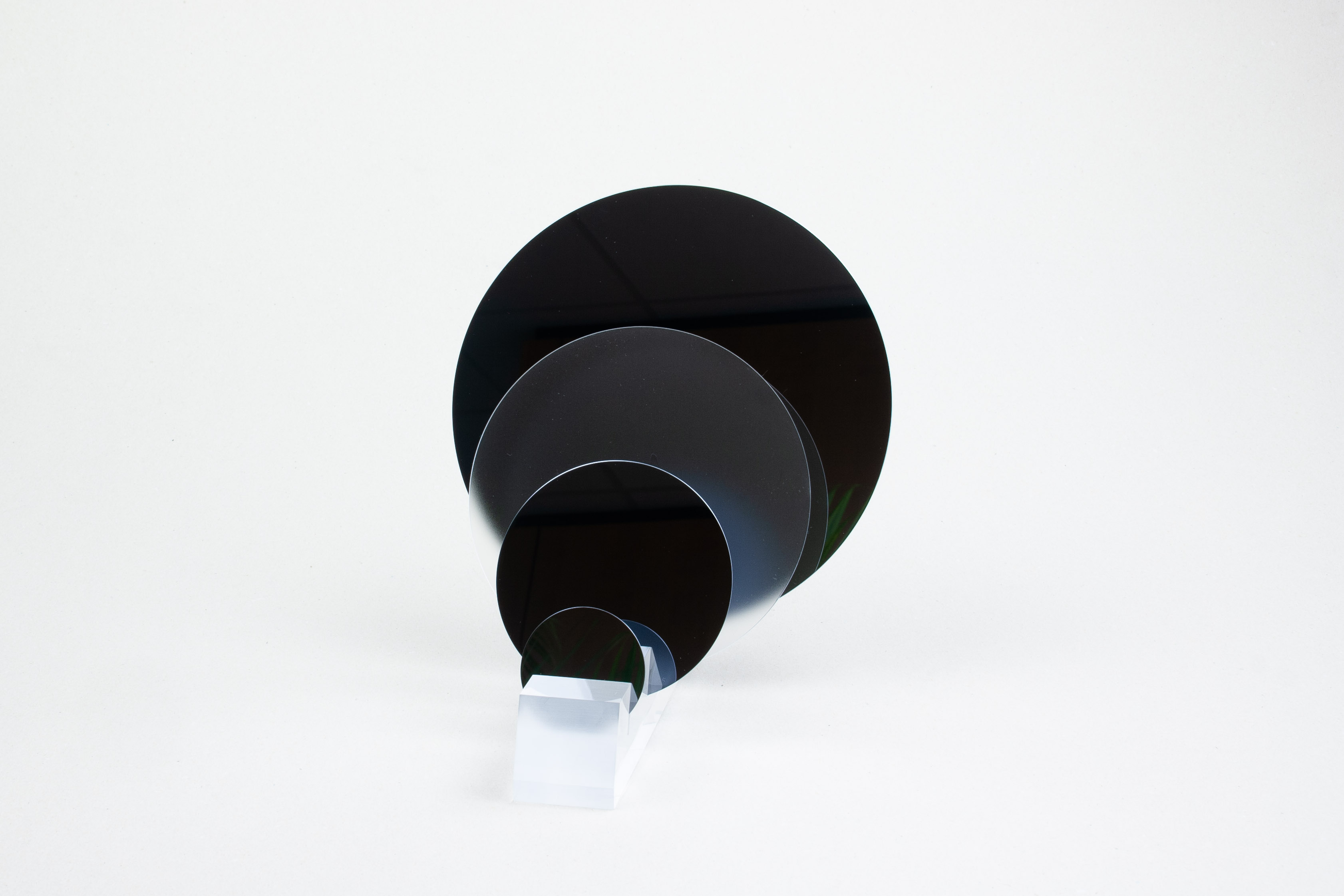

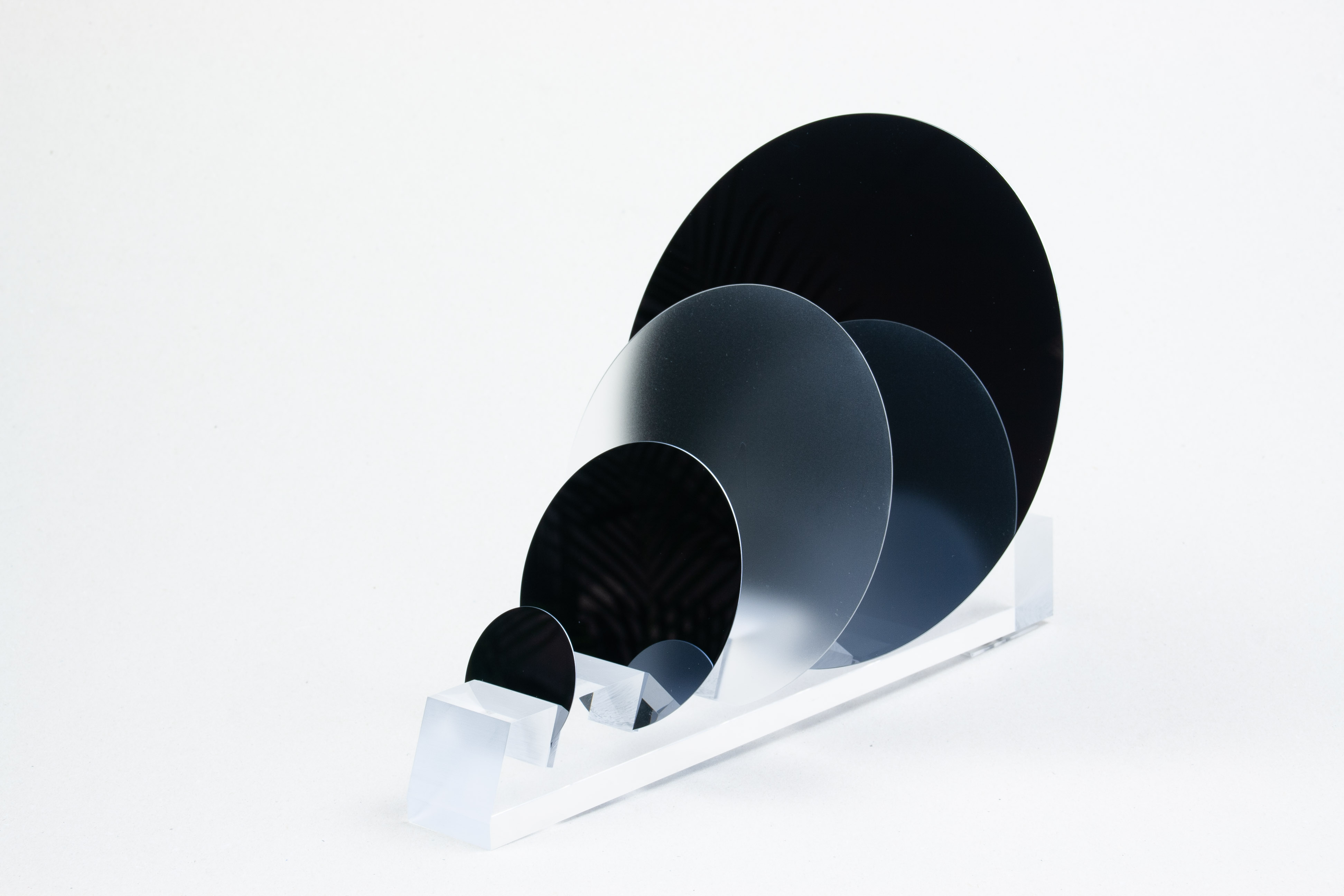

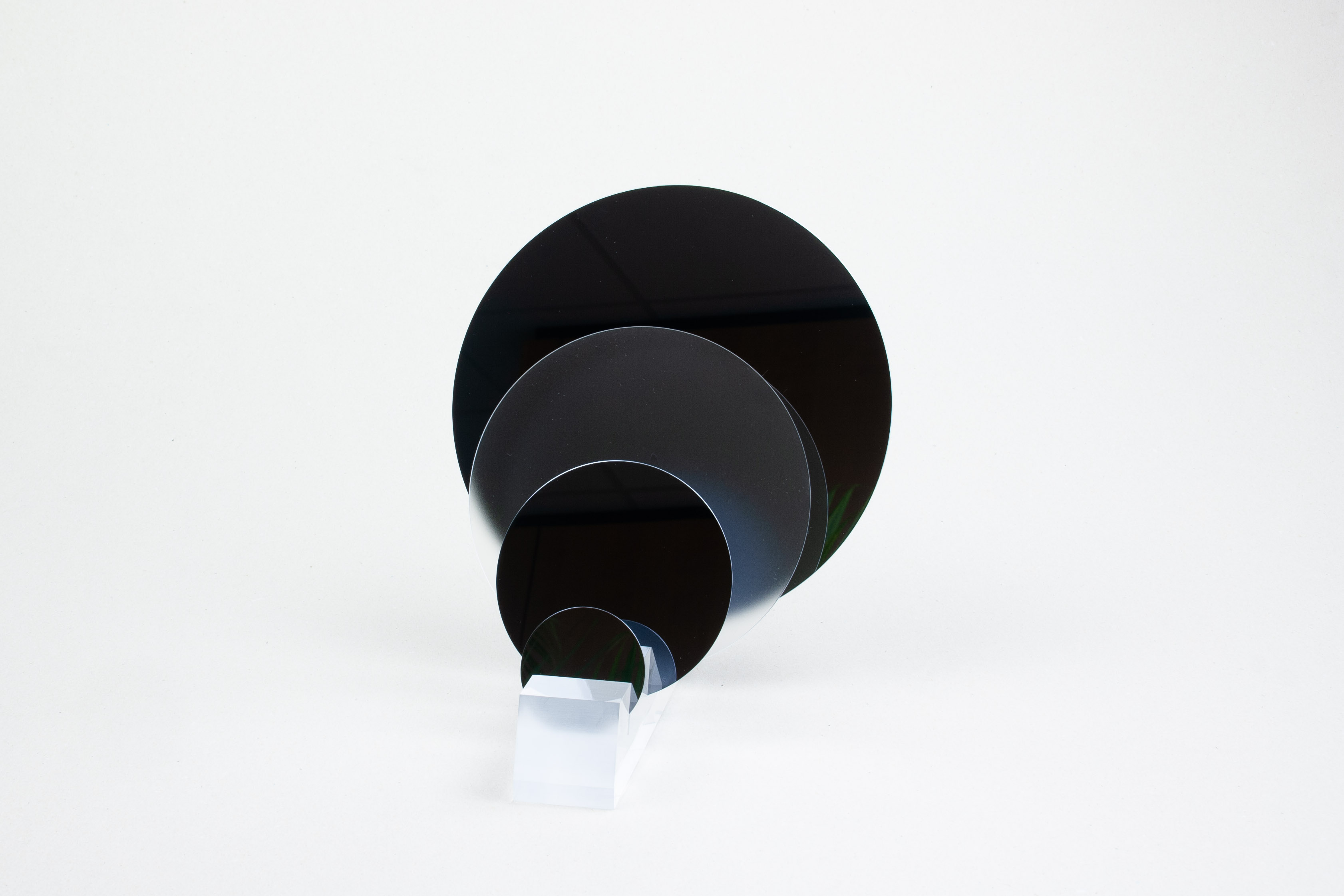

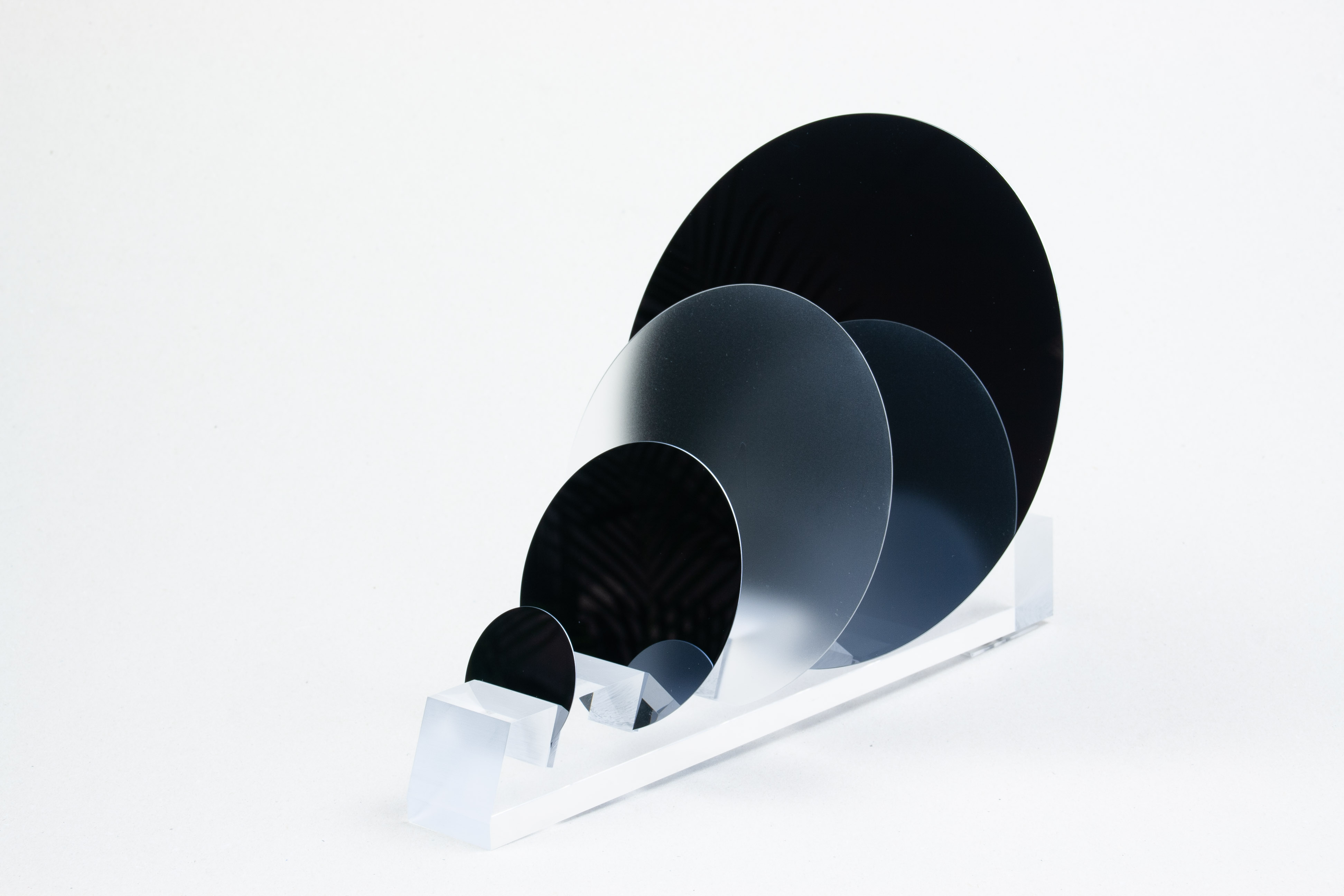

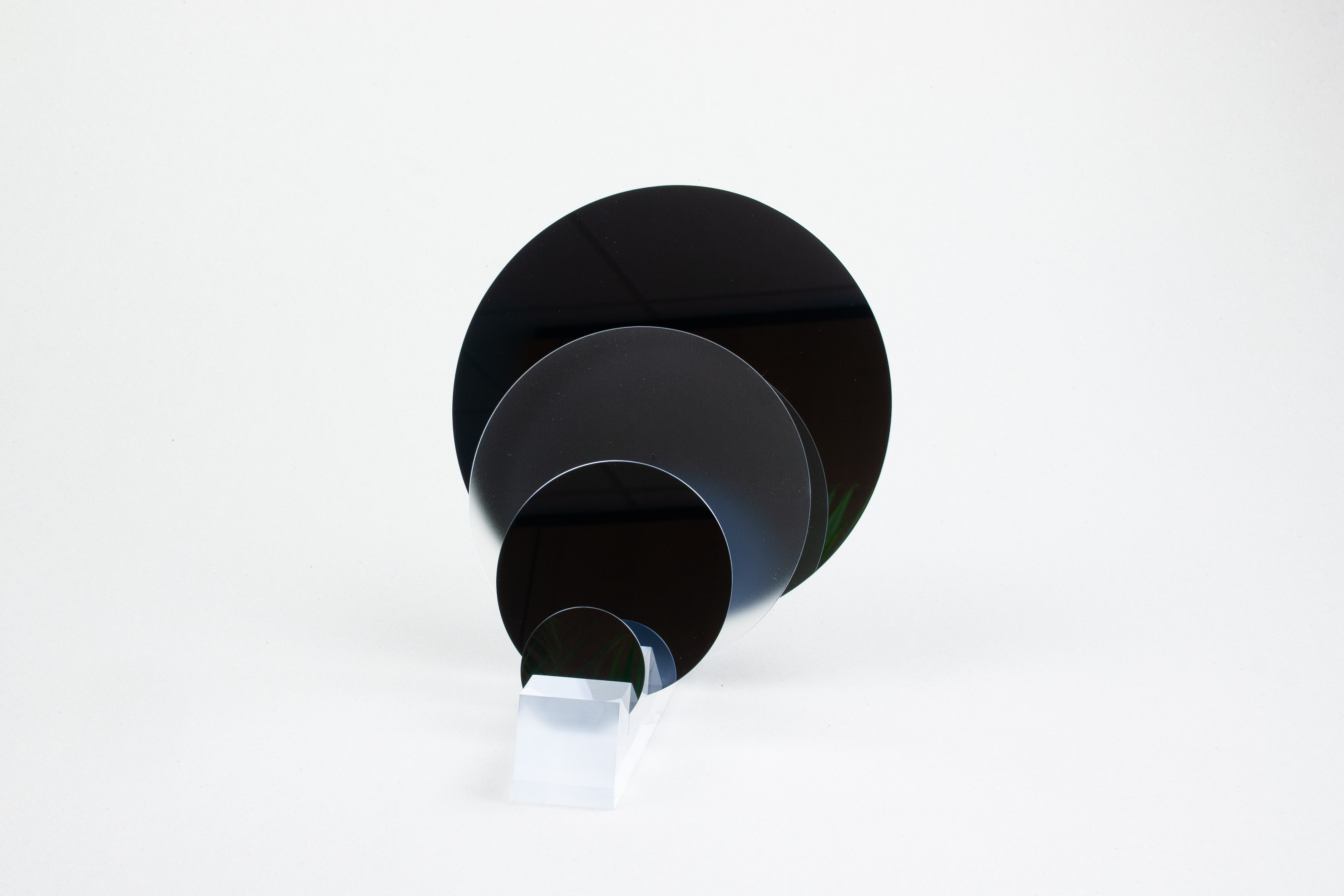

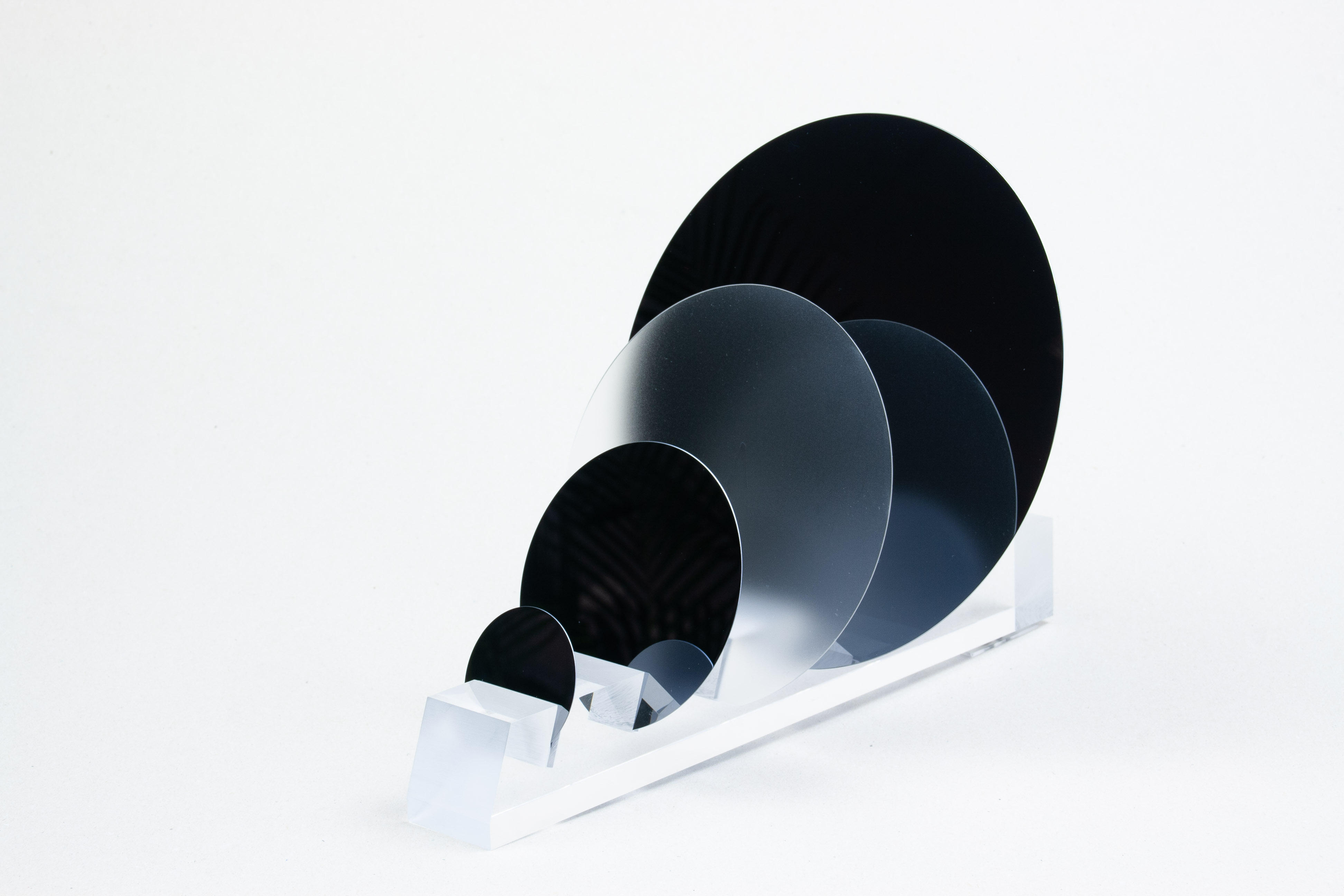

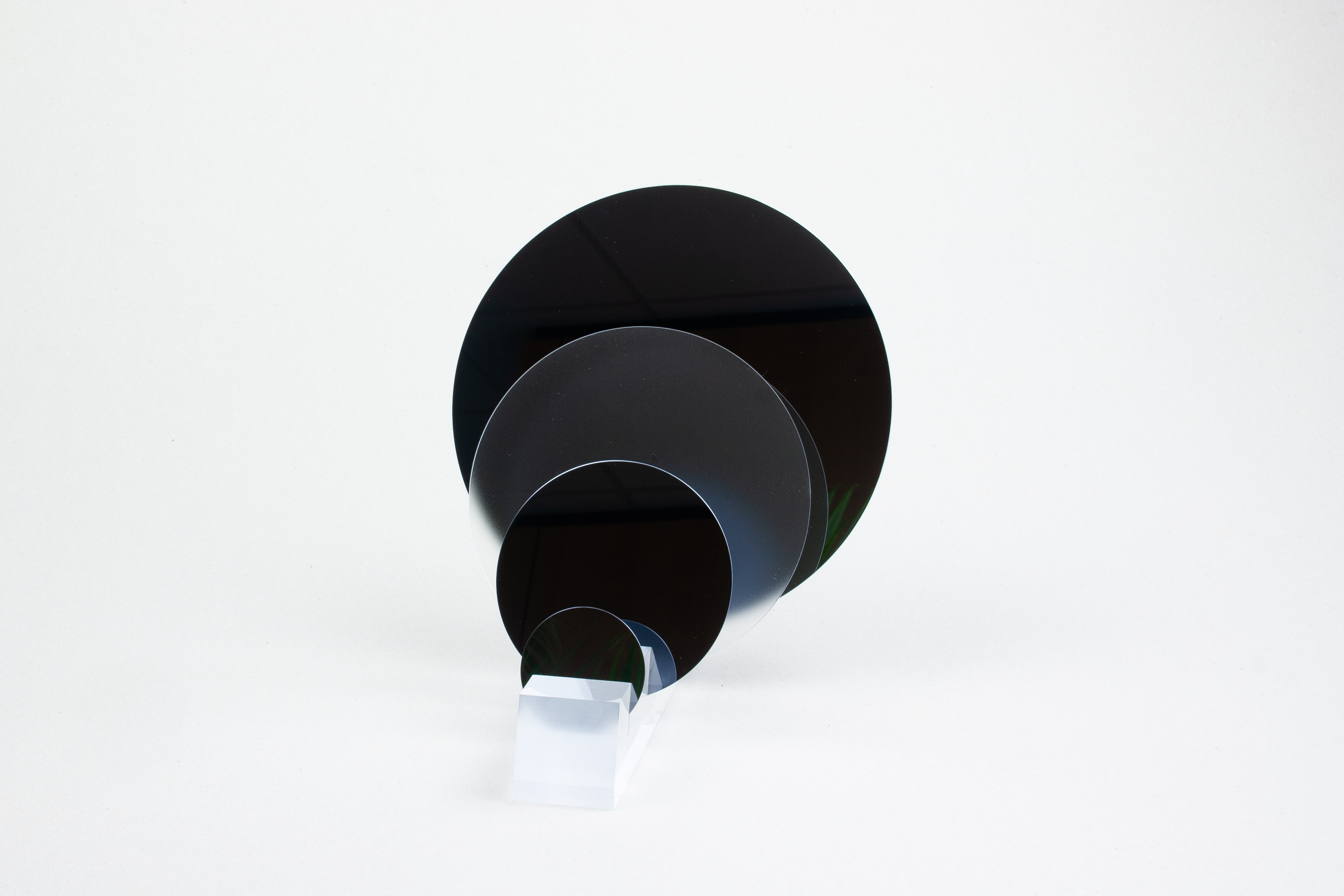

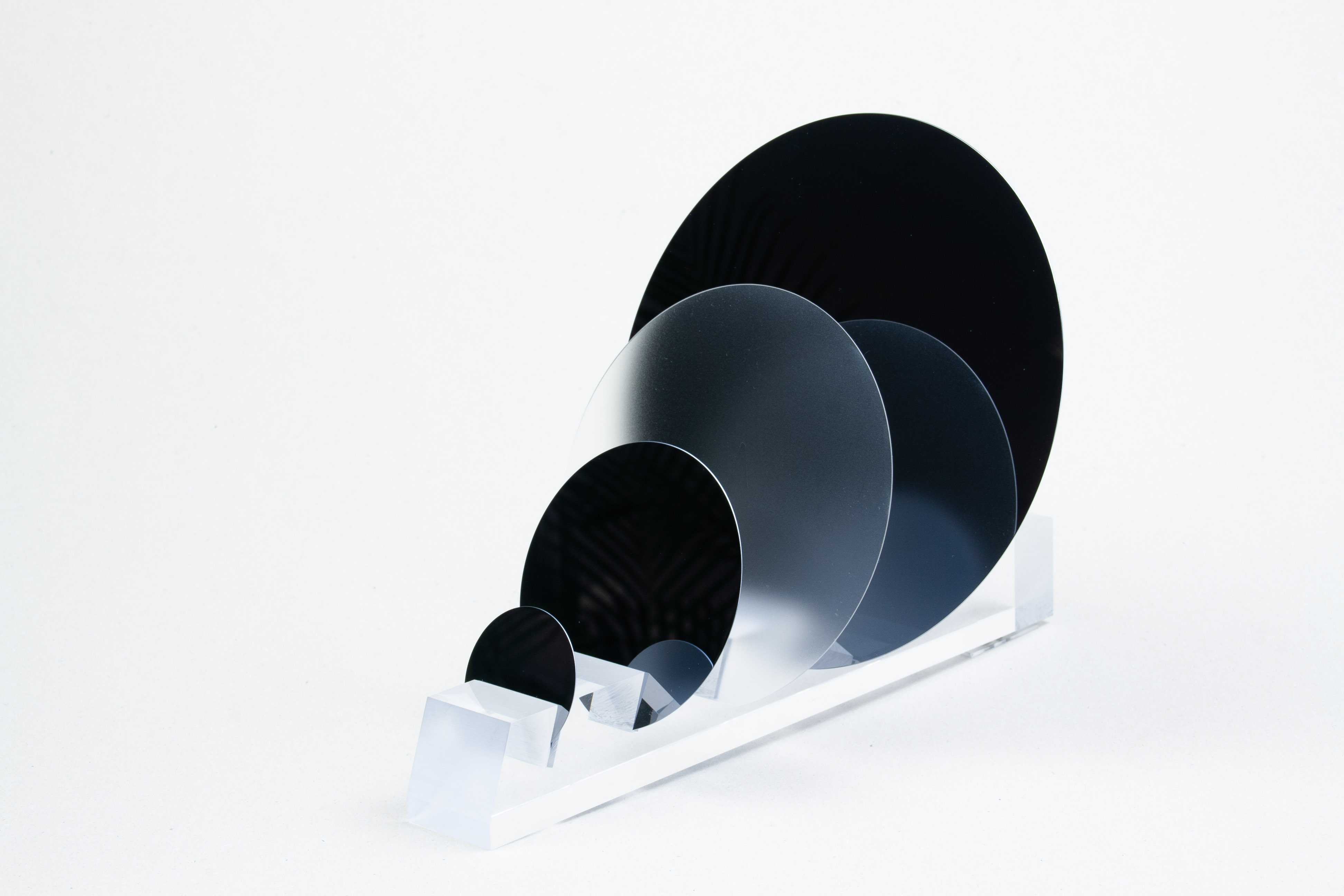

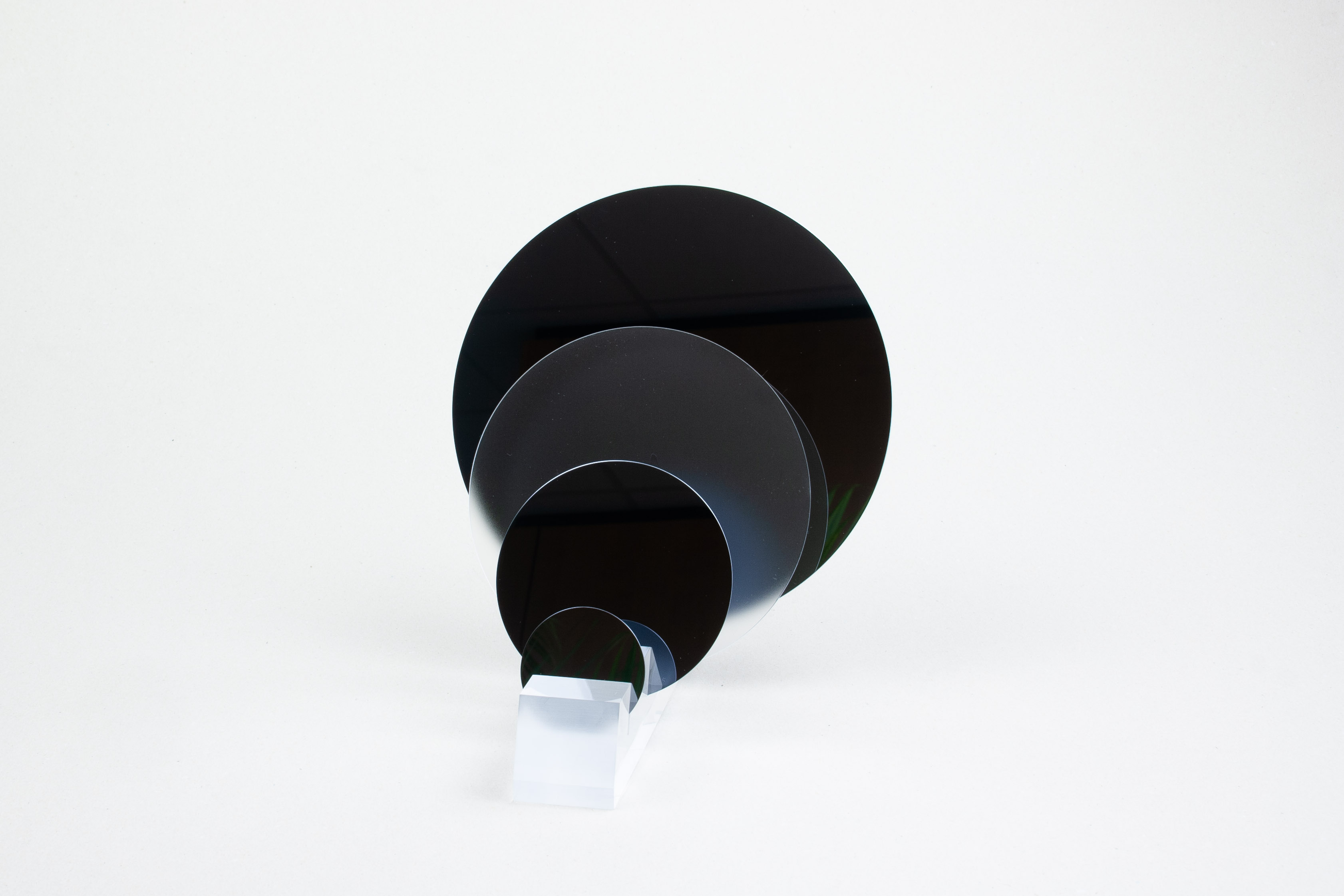

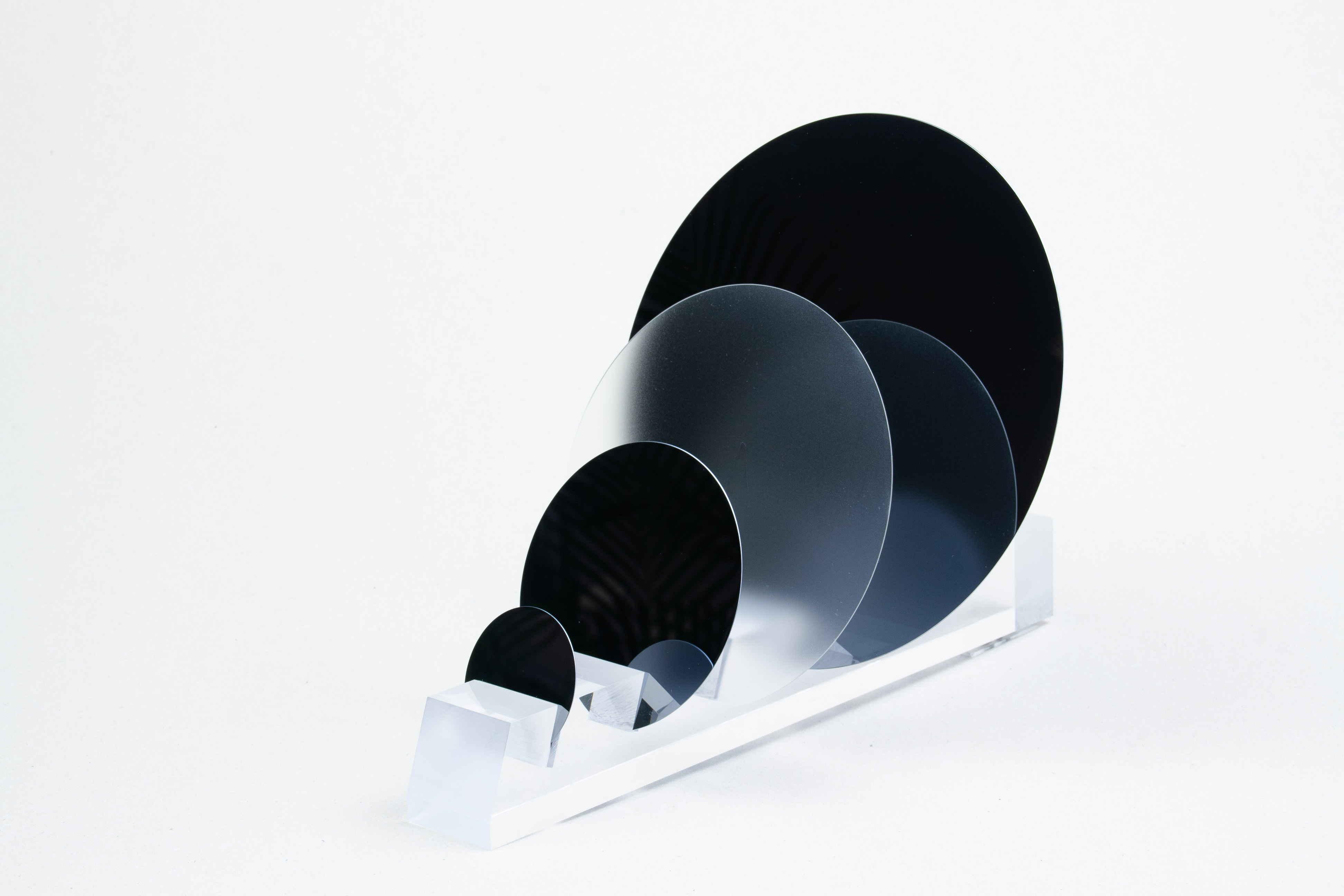

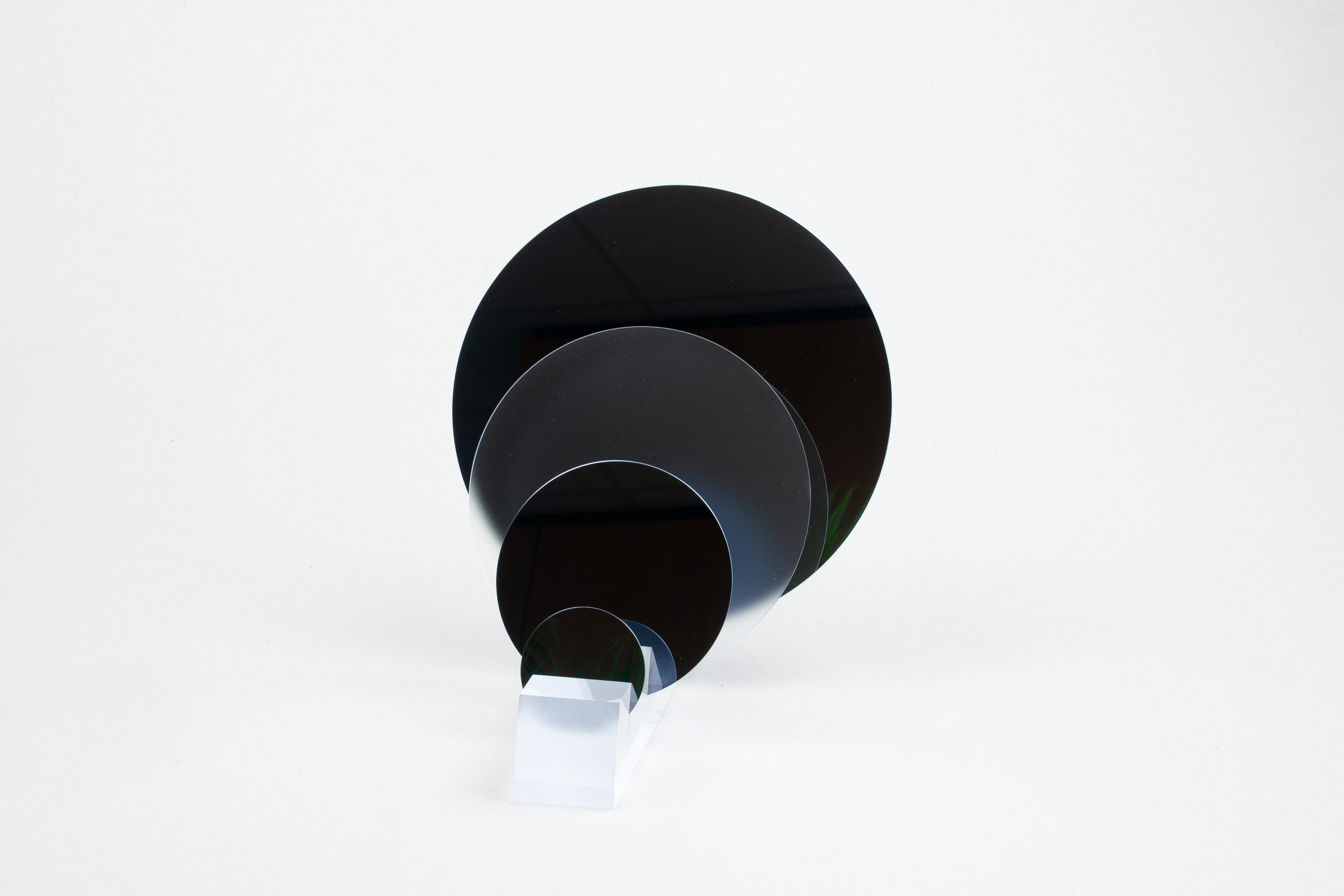

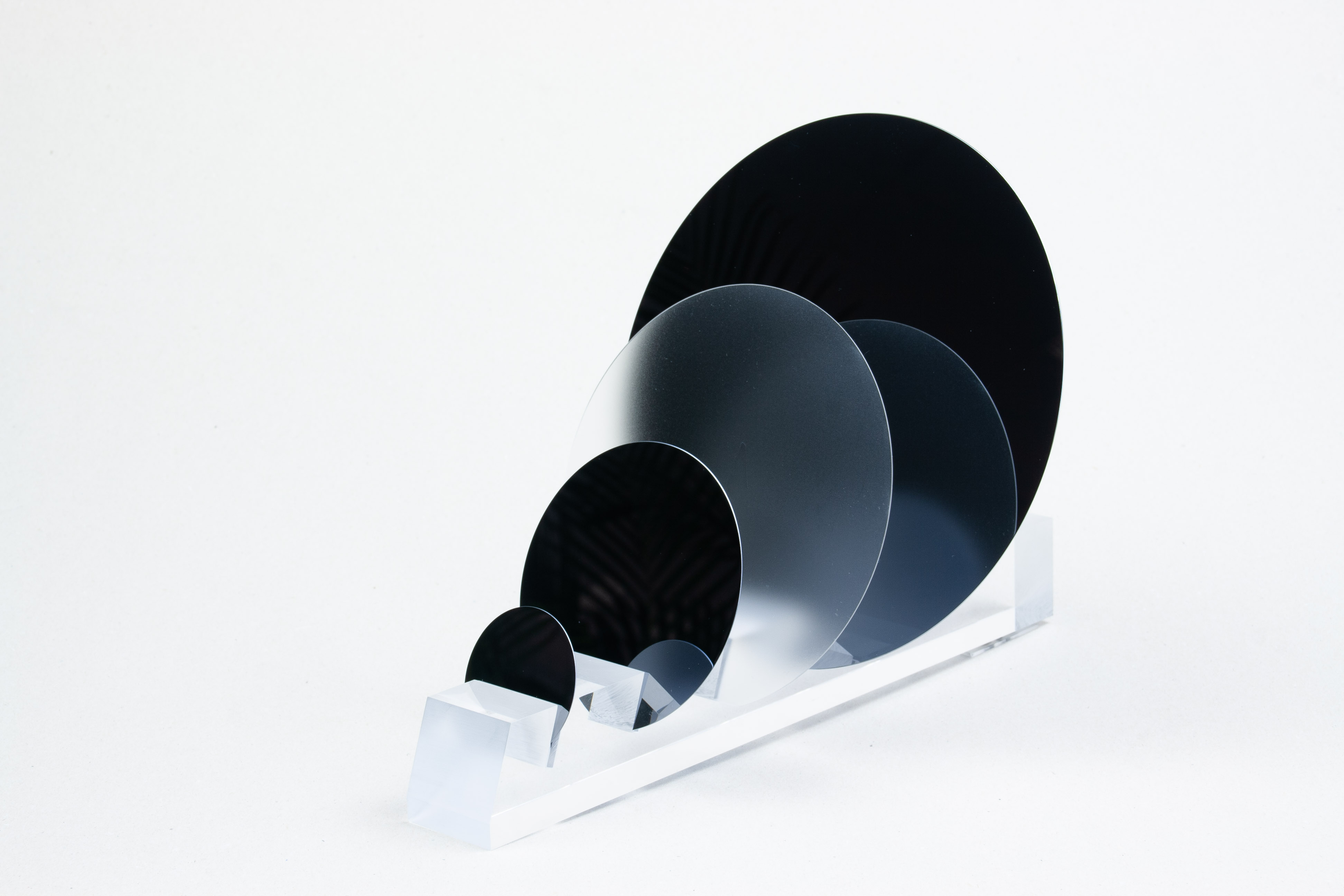

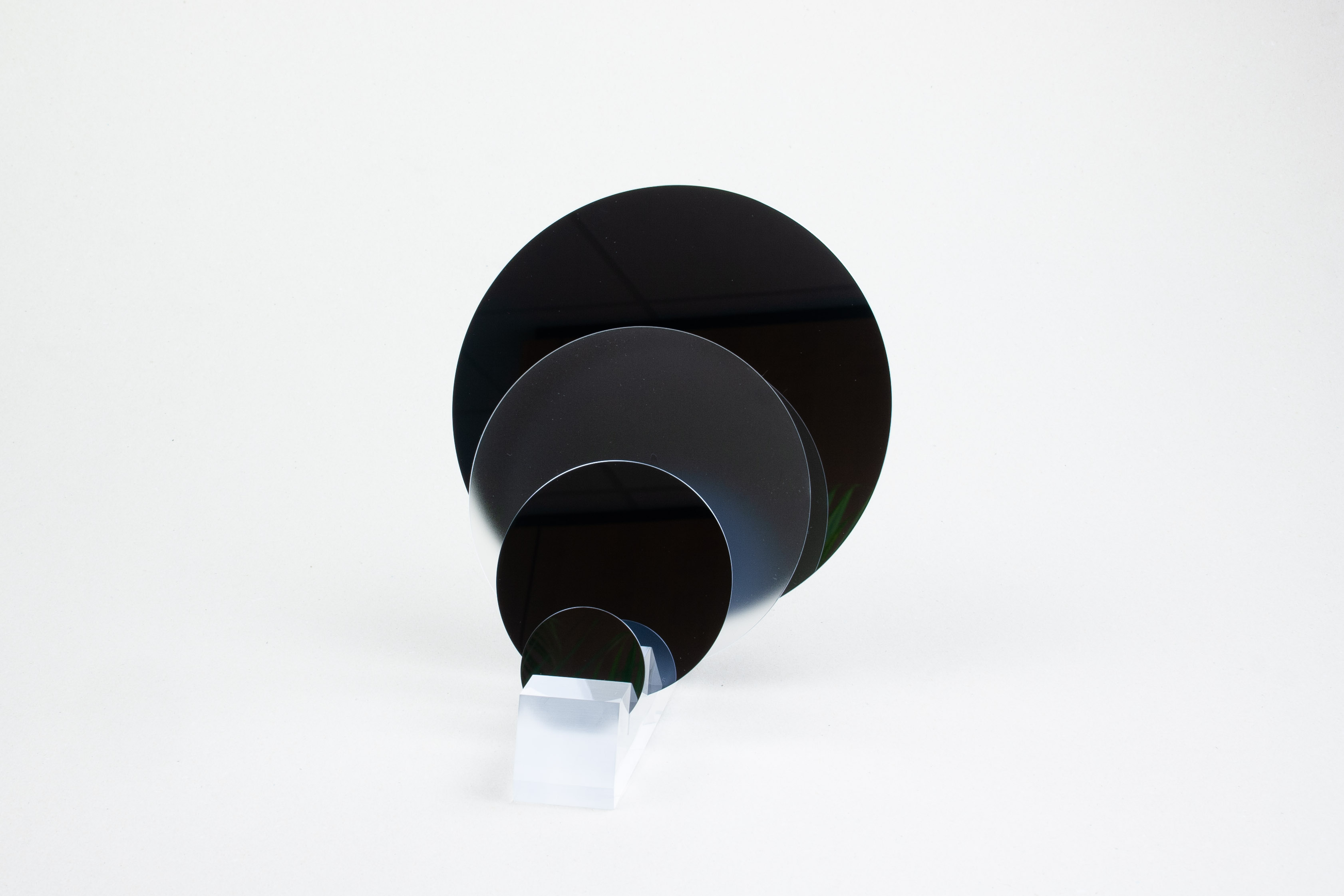

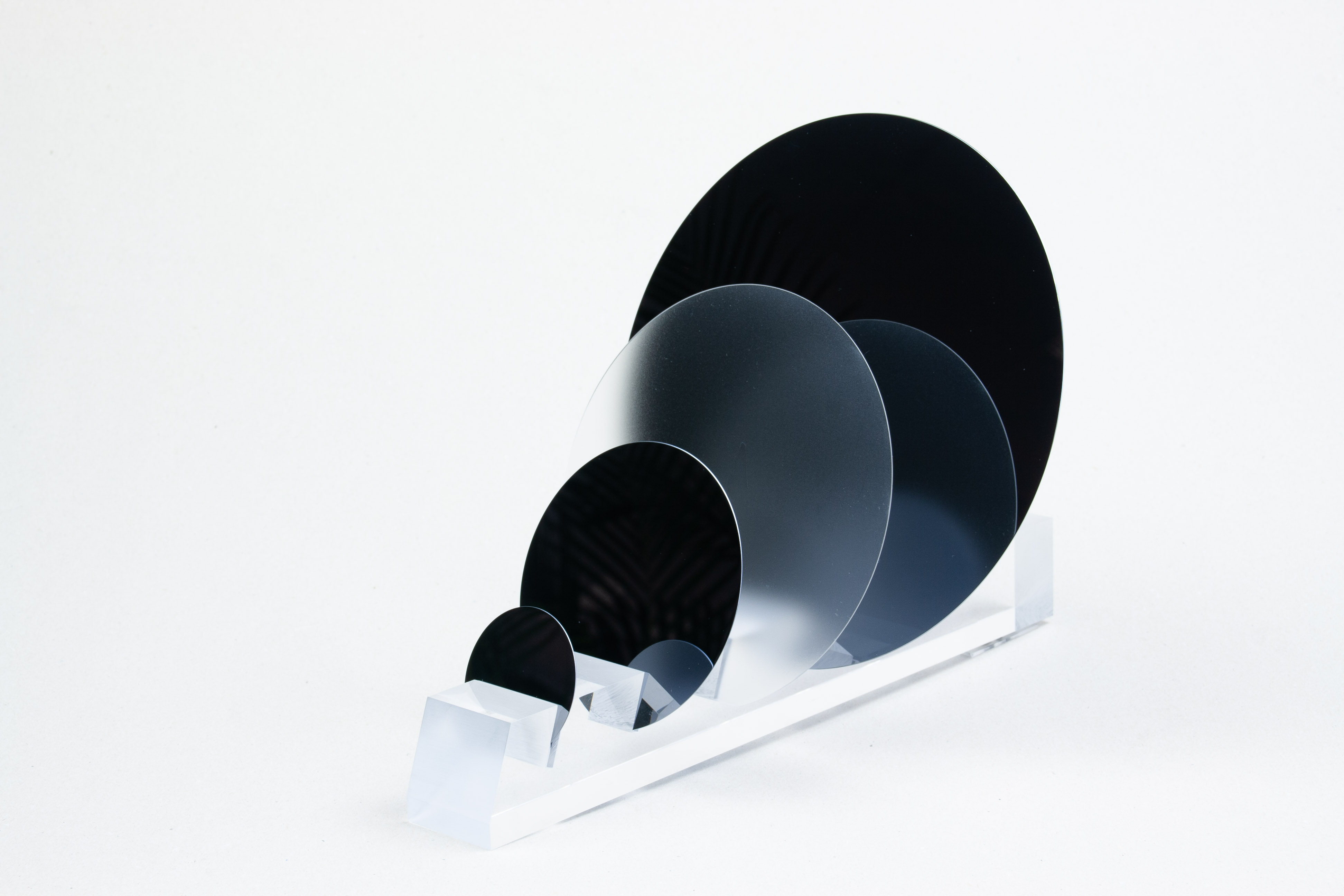

Die Vorteile des Czochralski-Verfahrens sind große mögliche

Kristalldurchmesser (derzeit bis 18 Zoll = 46 cm) sowie – verglichen mit

dem im nächsten Abschnitt erläuterten Float-Zone-Verfahren – geringere

Kosten der daraus hergestellten Wafer.

Ein Nachteil des Czochralski-Verfahrens sind Verunreinigungen durch die Tiegelwand mit Sauerstoff (ca. 1018 cm-3), Kohlenstoff (ca. 1017 cm-3)

und Metallen welche die Minoritäten-Lebensdauer im Silizium

herabsetzen. Ein weiterer Nachteil ist die relativ ungleichmäßige

Dotierung über das gesamte Kristall-Volumen, wodurch keine gleichmäßig

sehr gering dotierten, hochohmigen CZ-Wafer mit Widerständen über ca.

100 Ohm cm möglich sind. Ein Magnetfeld am Ort der Schmelze („Magnetic

Czochralski”, MCZ) kann nicht-stationäre Strömungen der Schmelze

unterdrücken, was die Homogenität der im Kristall eingebauten

Dotierstoffkonzentration deutlich verbessert und so hoch-ohmige CZ-Wafer

möglich macht.

Kristallzucht mit dem Float-Zone-Verfahren

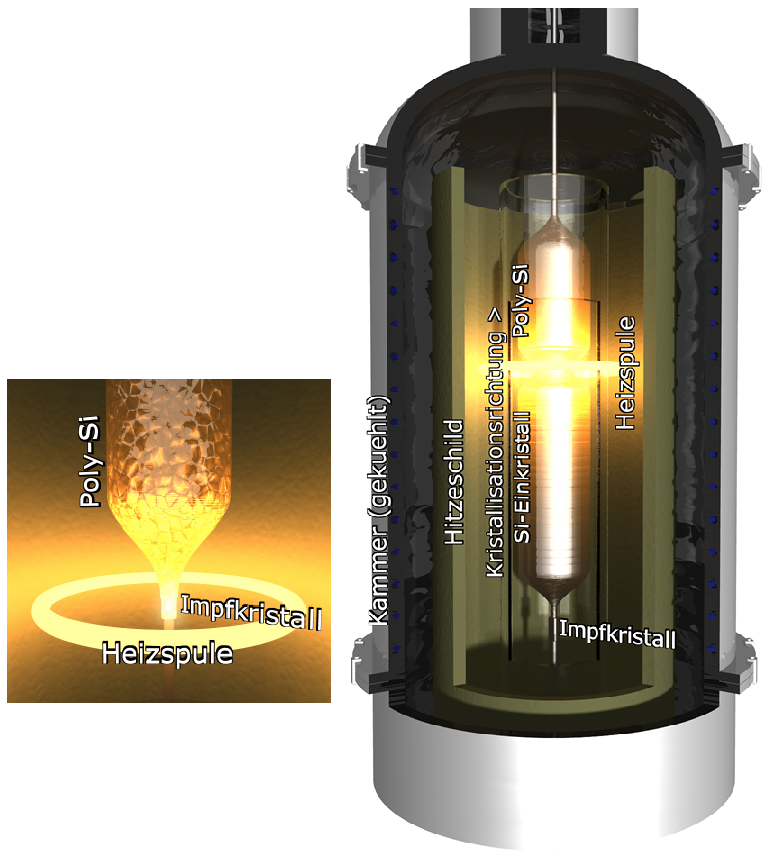

Prinzip des Float-Zone Verfahrens

Beim Float-Zone- (FZ) bzw. Zonenschmelzverfahren wird, wie in der

unten gezeigten Abbildung schematisch dargestellt, ein einkristalliner

Silizium-Impfkristall

mit einem polykristallinen Si-Zylinder in Berührung gebracht. Von

dieser Stelle ausgehend bringt eine Induktionsspule das Poly-Silizium in

einer räumlich begrenzten Zone zum Schmelzen. Beim Abkühlen

kristallisiert die Schmelze und nimmt hierbei die Kristallorientierung

(z. B. <100>, <110> oder <111>) des Impflings an.

Verunreinigungen sind beim Einbau in das entstehende Kristallgitter

gegenüber Silizium energetisch benachteiligt (geringeres chemisches

Potenzial), so dass diese sich in der Schmelze anreichern und nach

Abschluss des Zonenschmelzverfahrens am Ende des Kristalls konzentriert

vorliegen, wo sie abgetrennt werden können. Die Dotierung erfolgt über

der Schutzgasatmosphäre zugesetztes Phosphin (PH3), Arsin (AsH3) oder Diboran (B2H6).

Schema des Zonenschmelzverfahrens: Nach dem Anschmelzen eines Si-Einkristalls an einen Poly-Si Zylinder (oben) nimmt dieser der Länge nach durch Schmelzen und Auskristallisieren die Kristallrichtung des Impflings an.

Vor-und Nachteile des Float-Zone Verfahrens

Der Hauptvorteil des Float-Zone Verfahrens ist die Möglichkeit, die

Dotierstoffkonzentration auch auf sehr geringem Level mit großer

Homogenität vorzugeben, wodurch sehr hoch-ohmige (1.000 - 10.000 Ohm cm)

und bzgl. des Widerstands sehr eng spezifizierte Wafer realisierbar

sind. Zudem ist die Verunreinigung mit Fremdstoffen wesentlich geringer

(Sauerstoff und Kohlenstoff < 1016 cm-3) als beim CZ-Verfahren, da die

Si-Schmelze

nicht mit Quarz in Kontakt kommt und keine Grafittiegel verwendet

werden. Ein Nachteil des FZ-Verfahrens sind die relativ hohen Kosten,

verglichen mit dem Czochralski-Verfah-ren typischerweise ein Drei- bis

Vierfaches bezogen auf den fertigen Wafer. Aus technischen Gründen ist

der Durchmesser des Einkristalls begrenzt und erlaubt beim derzeitigen

Stand der Technik max. acht Zoll durchmessende FZ-Wafer.

Weitere Informationen:

> Herstellung von Silizium-Einkristallen