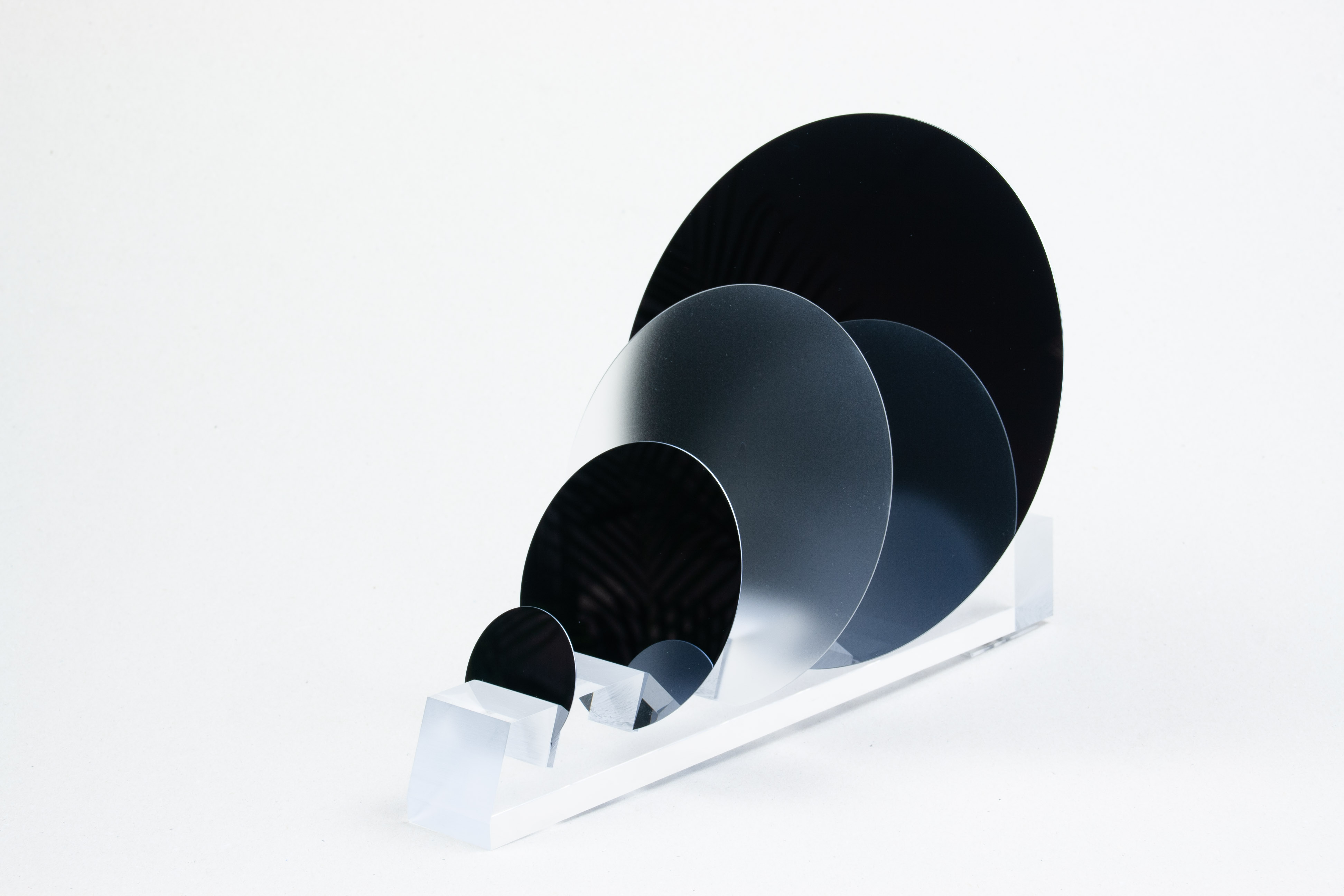

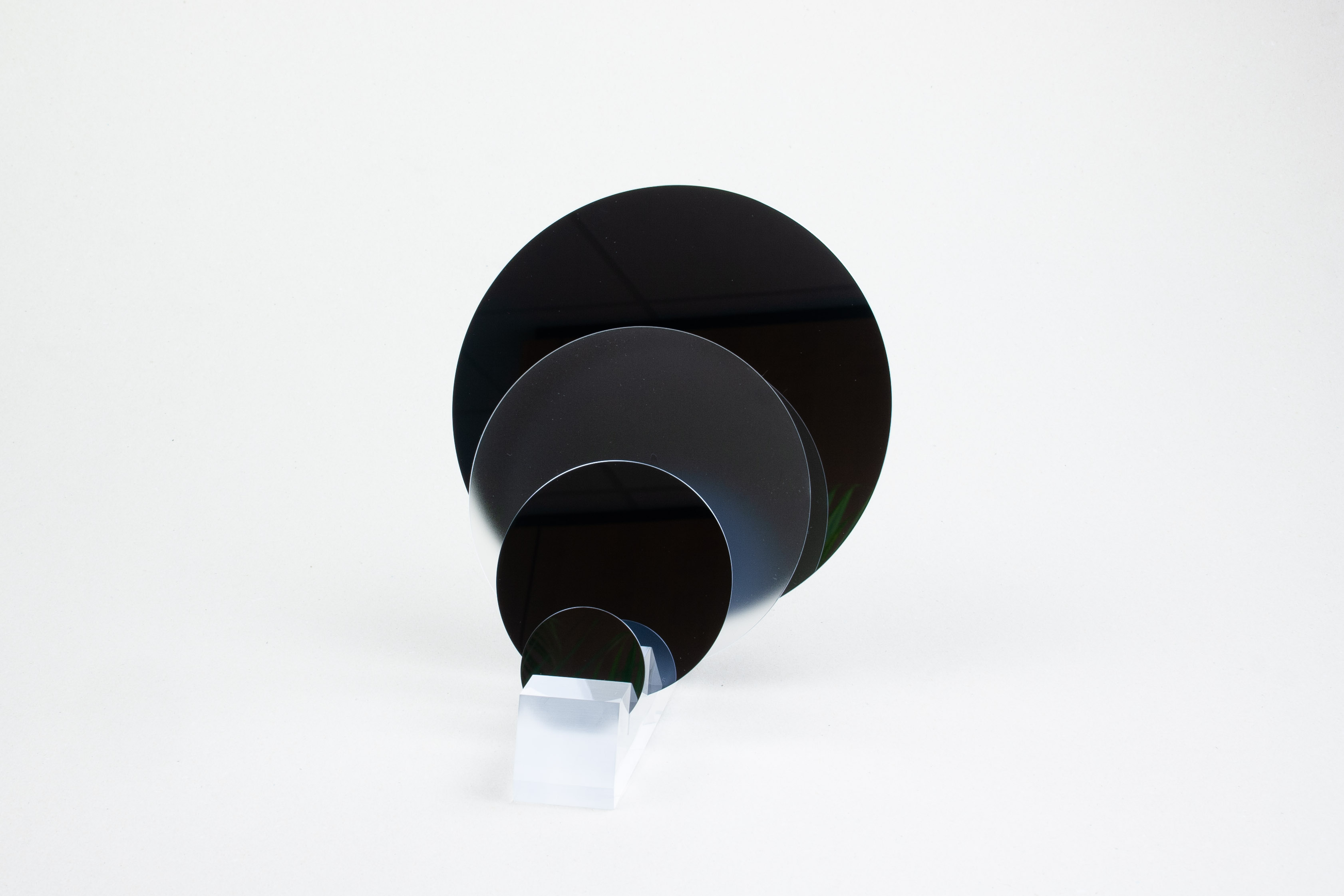

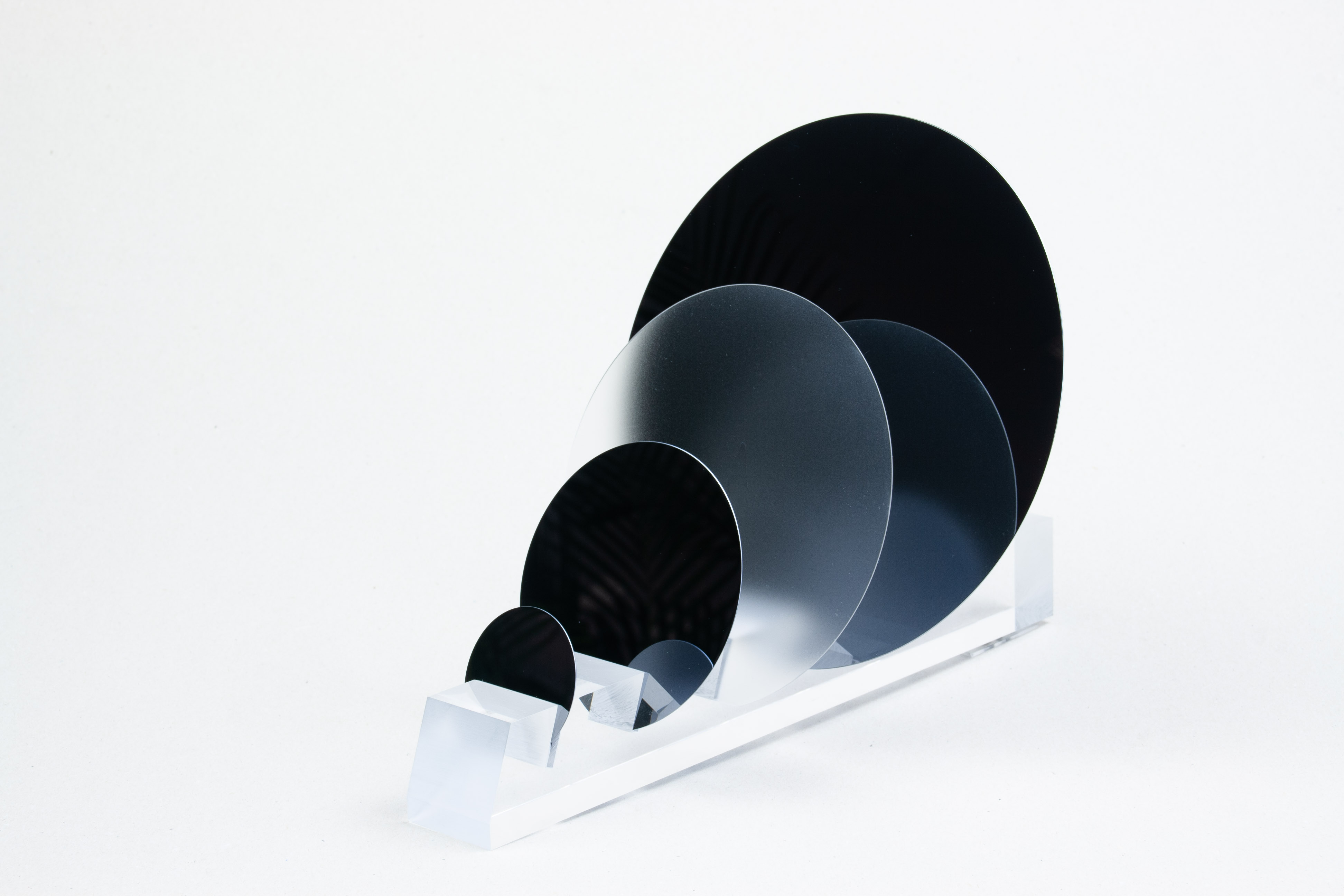

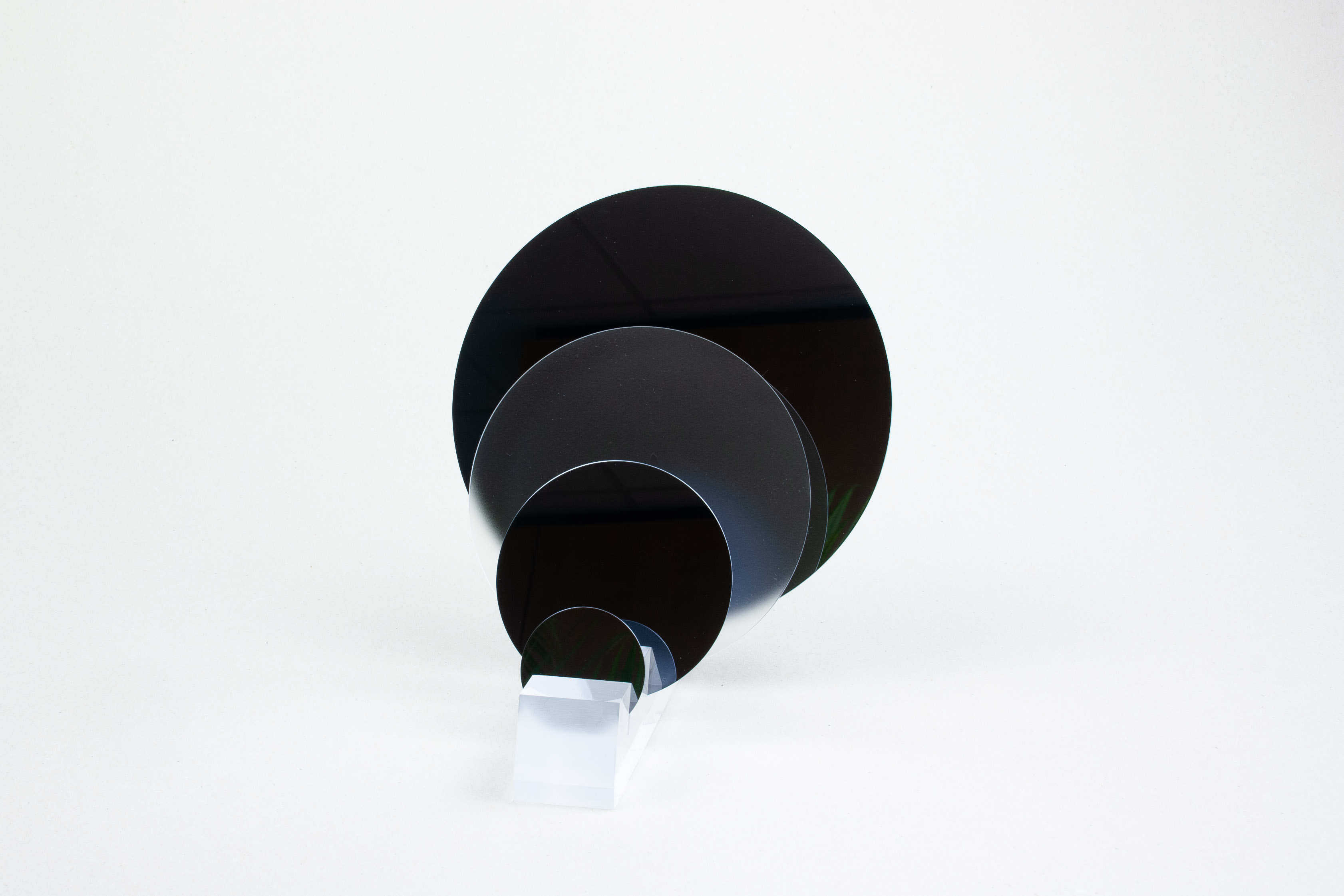

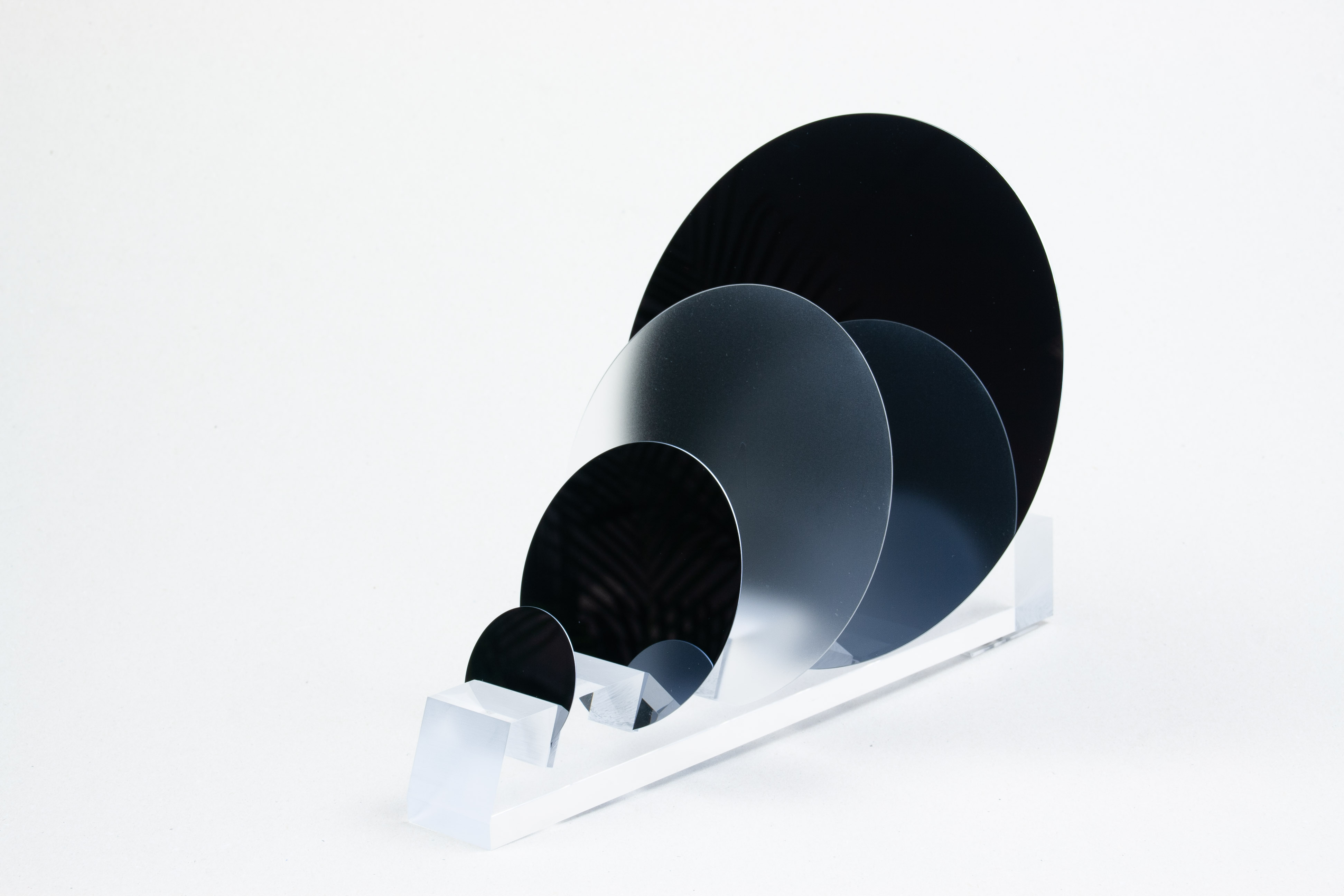

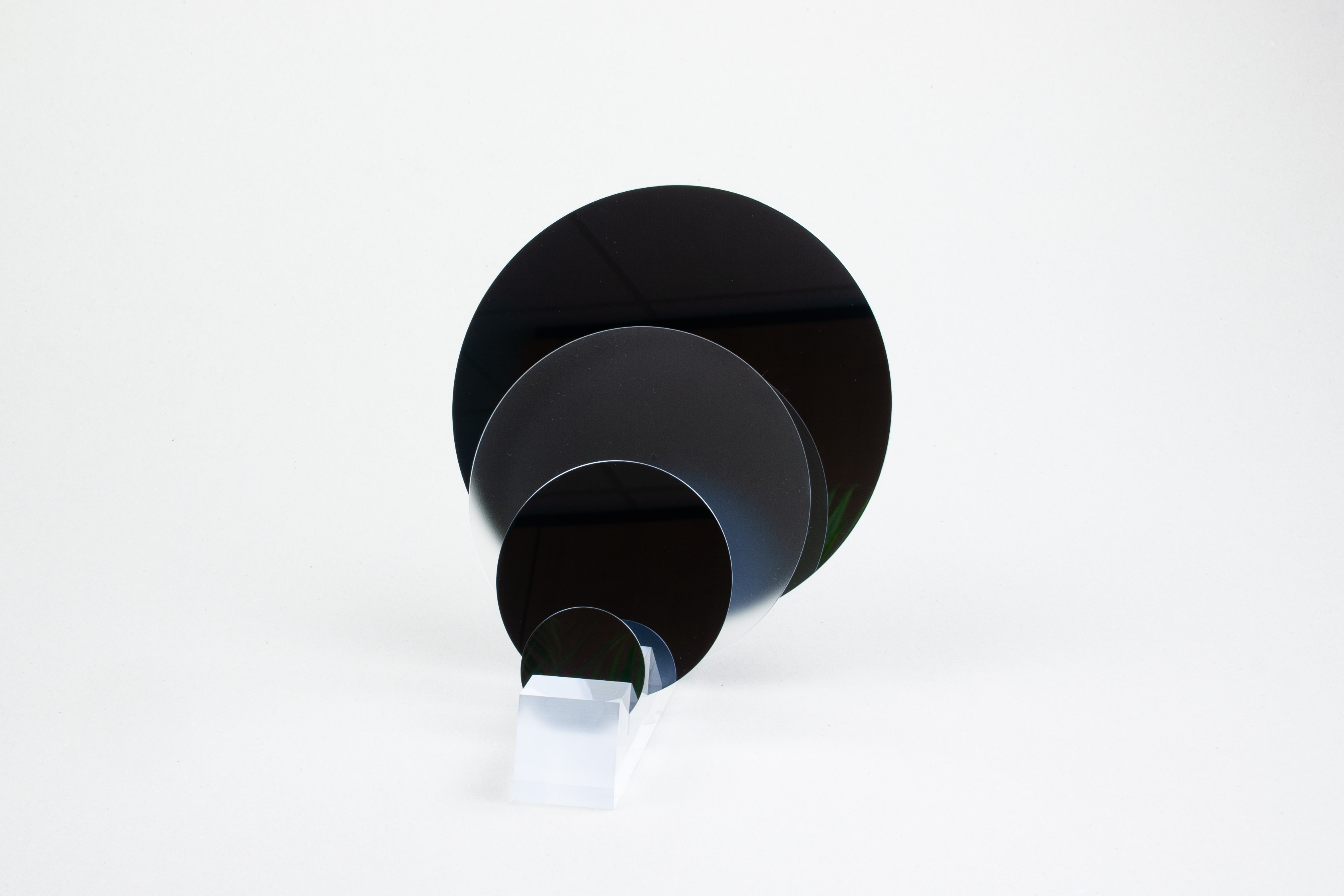

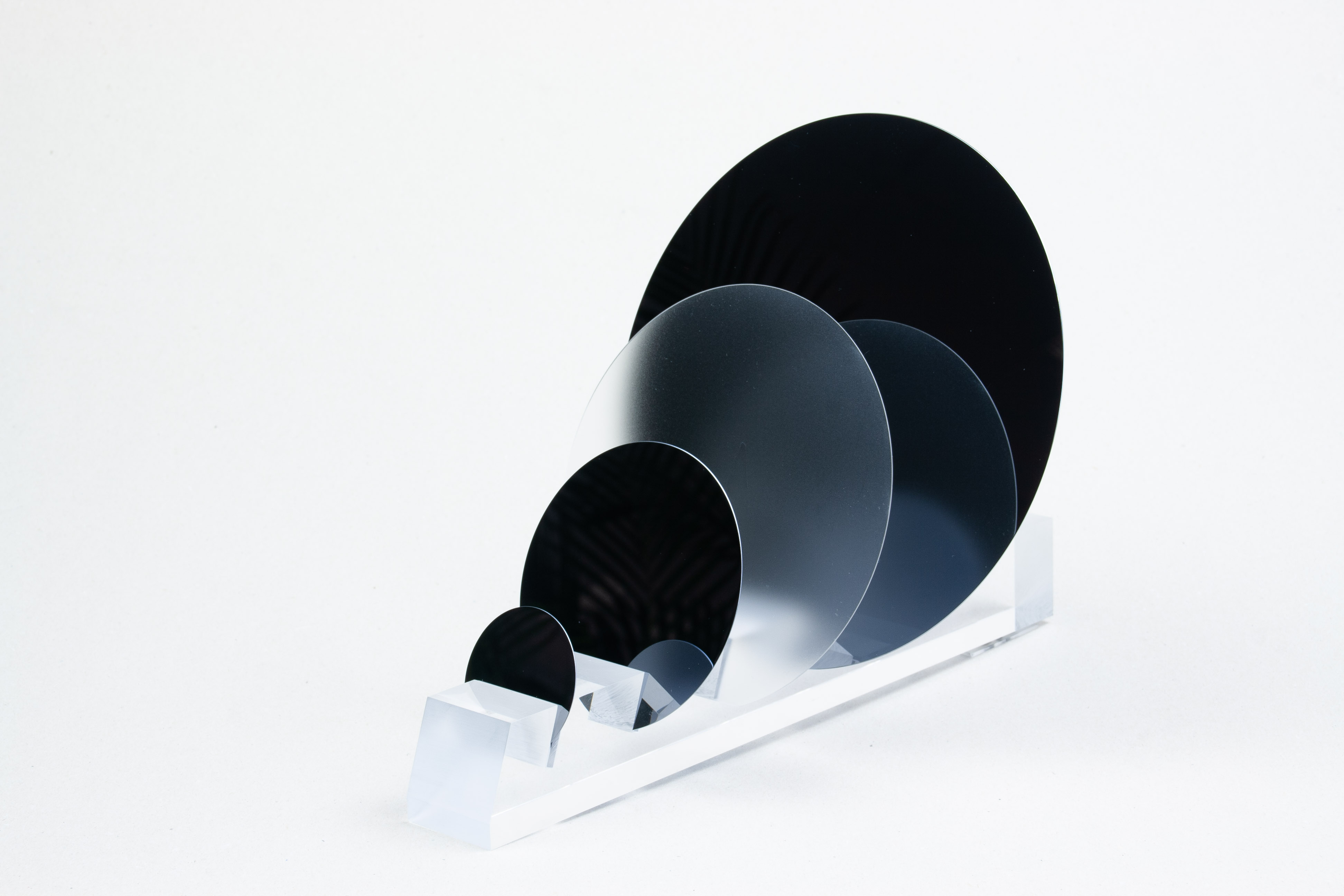

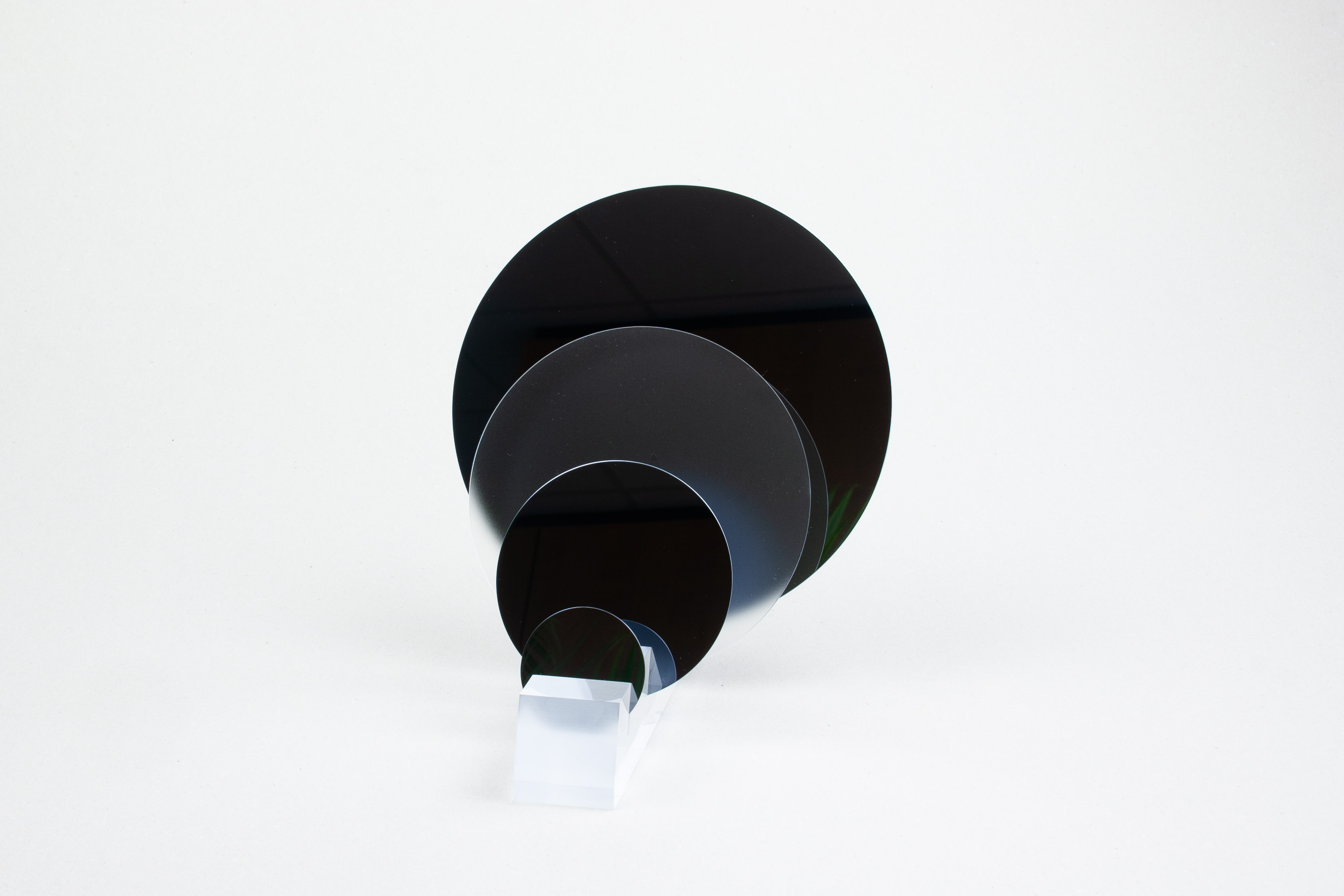

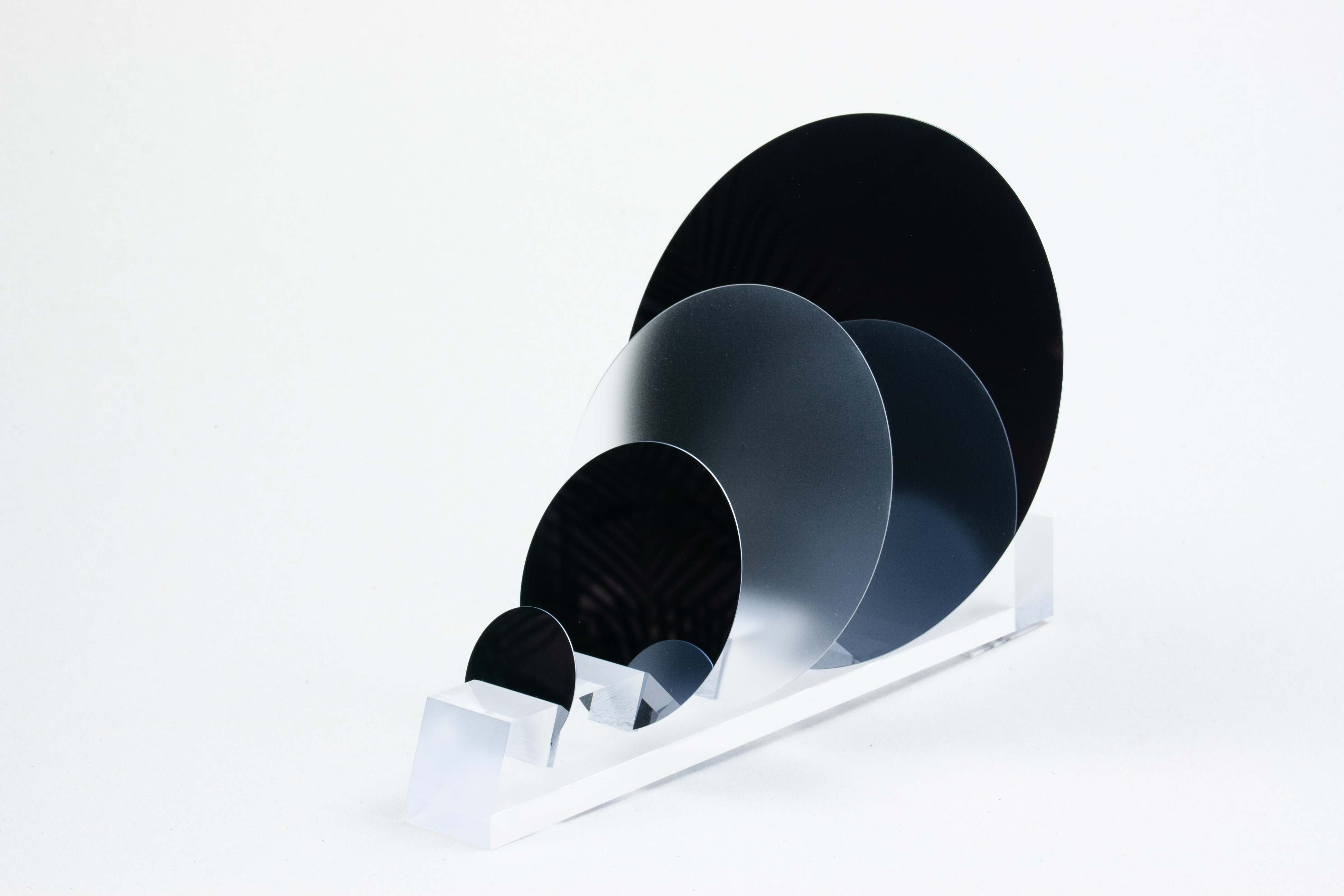

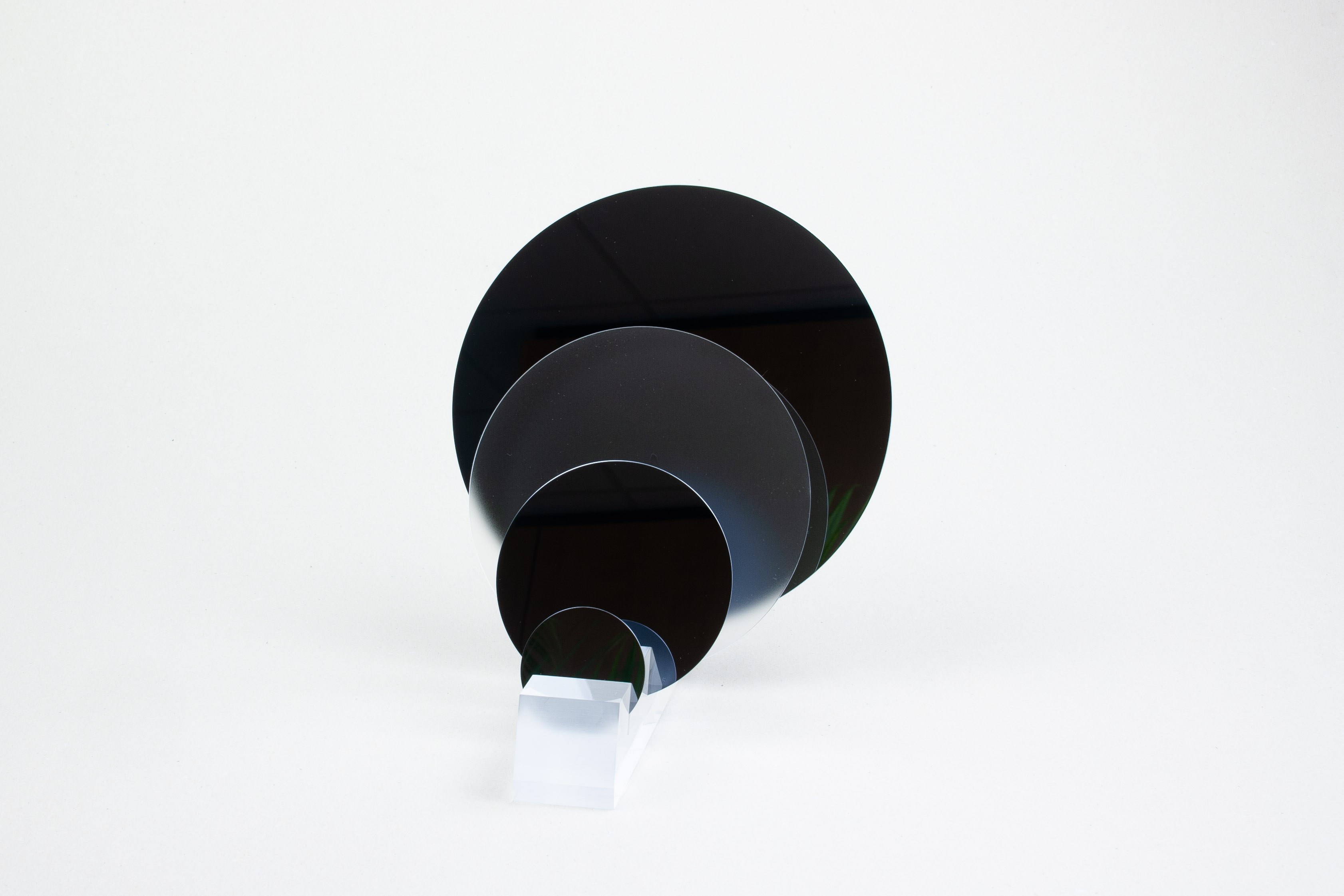

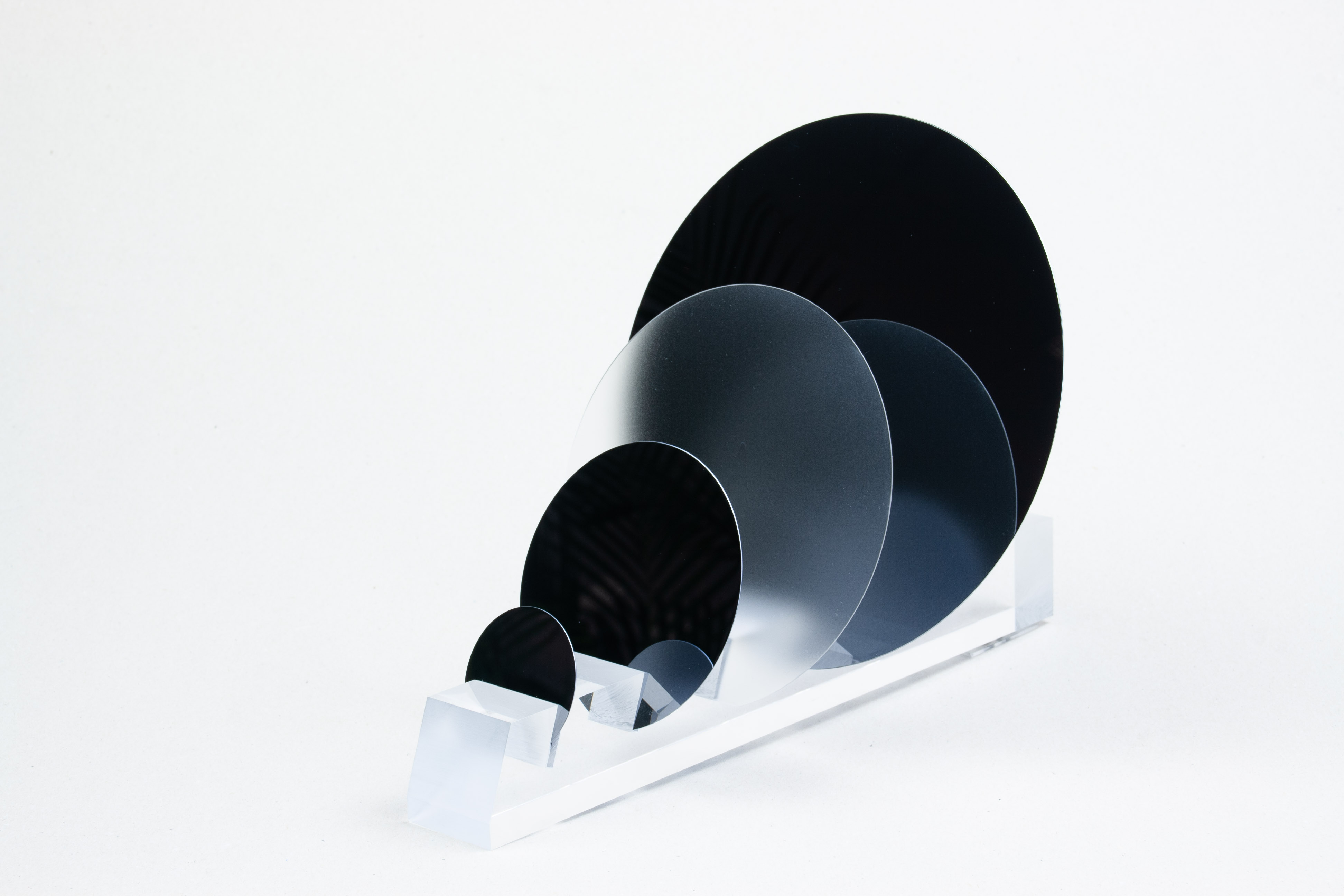

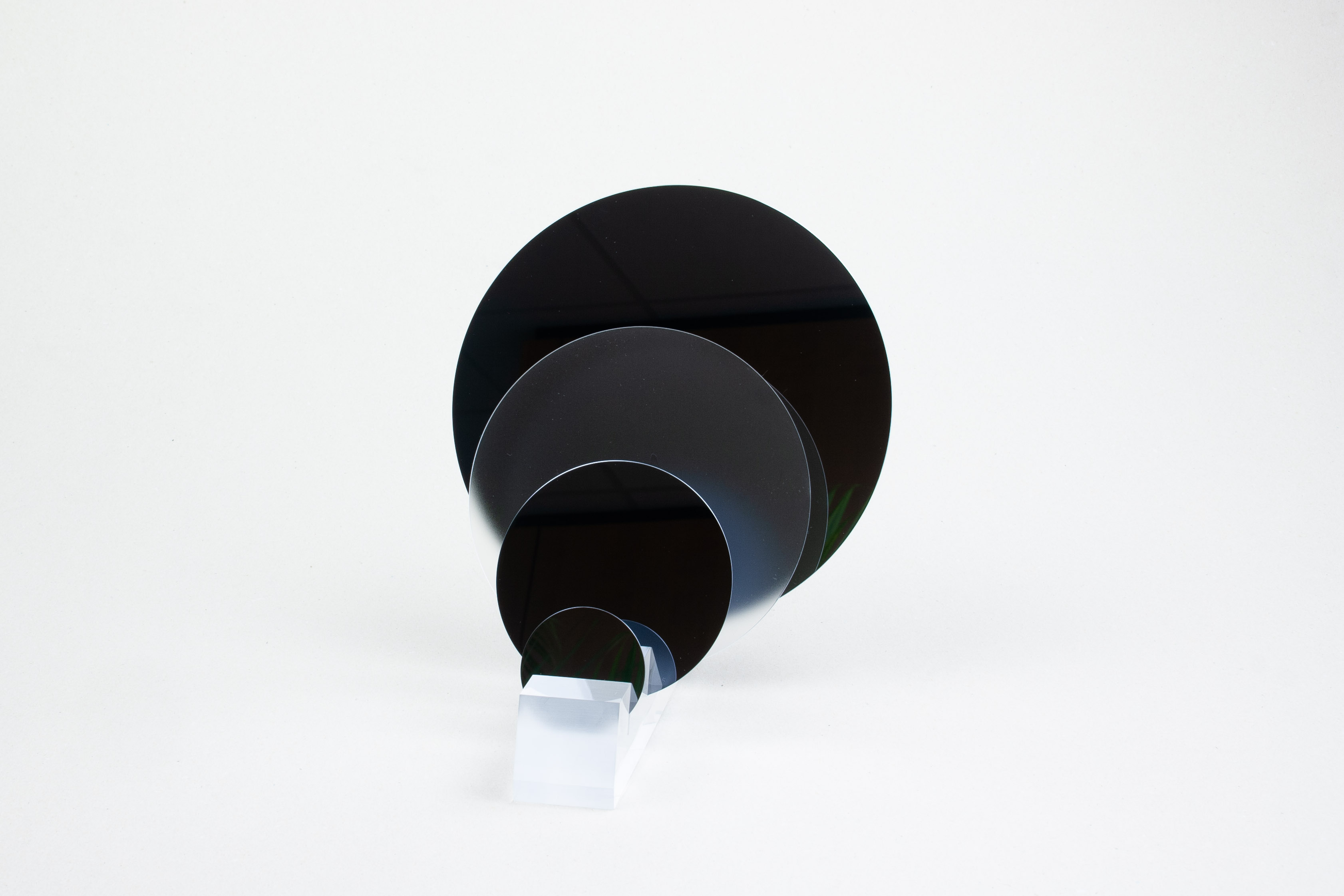

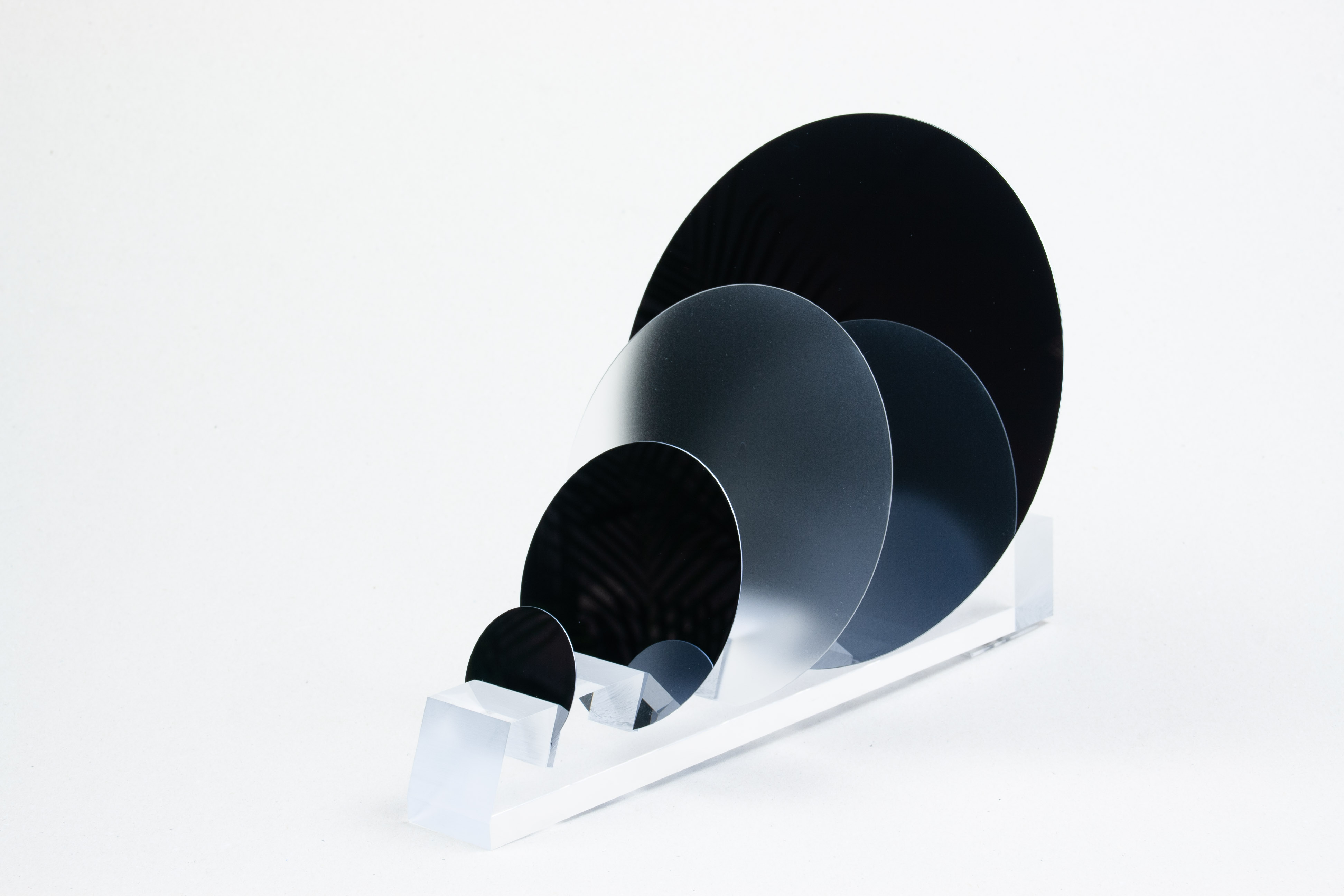

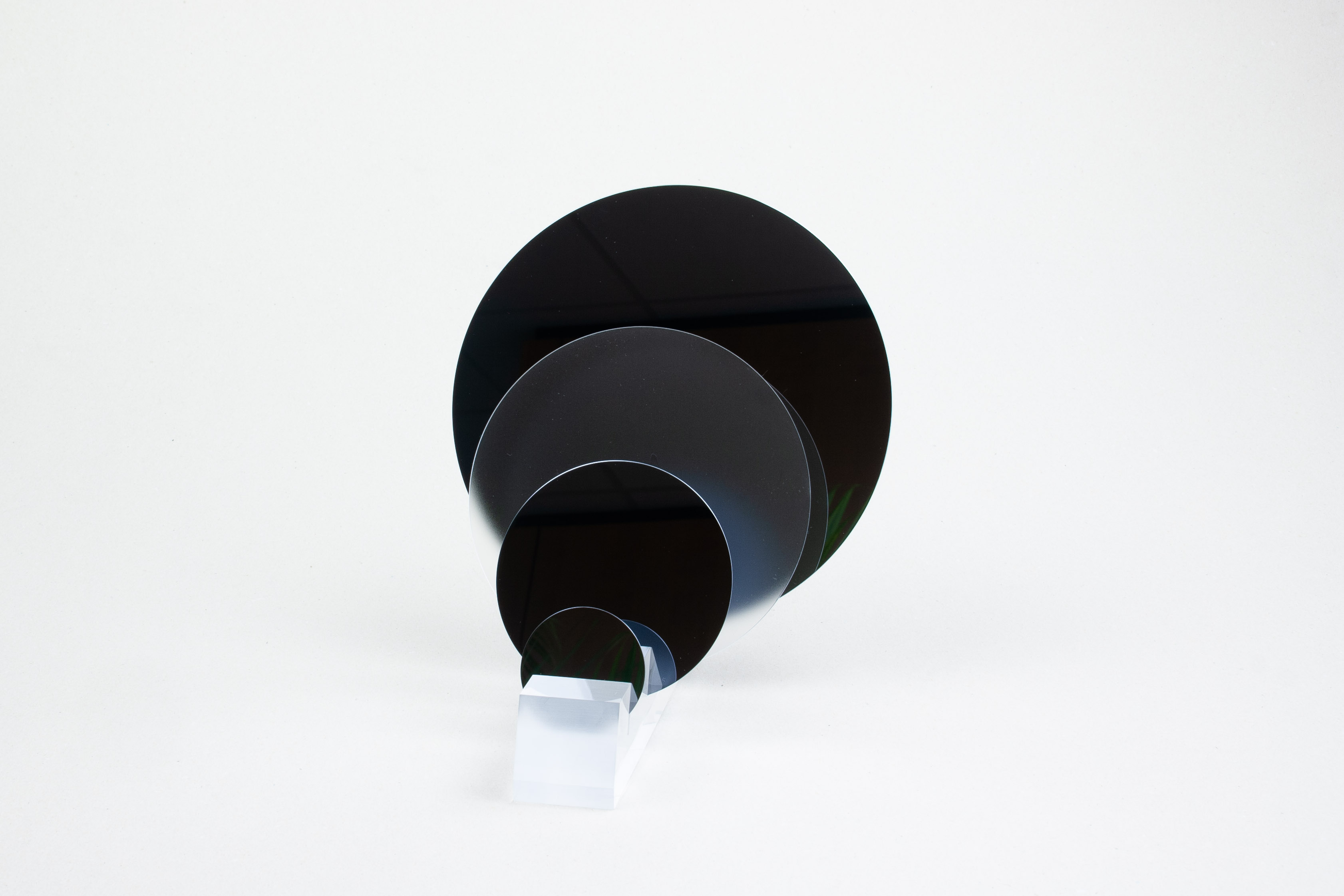

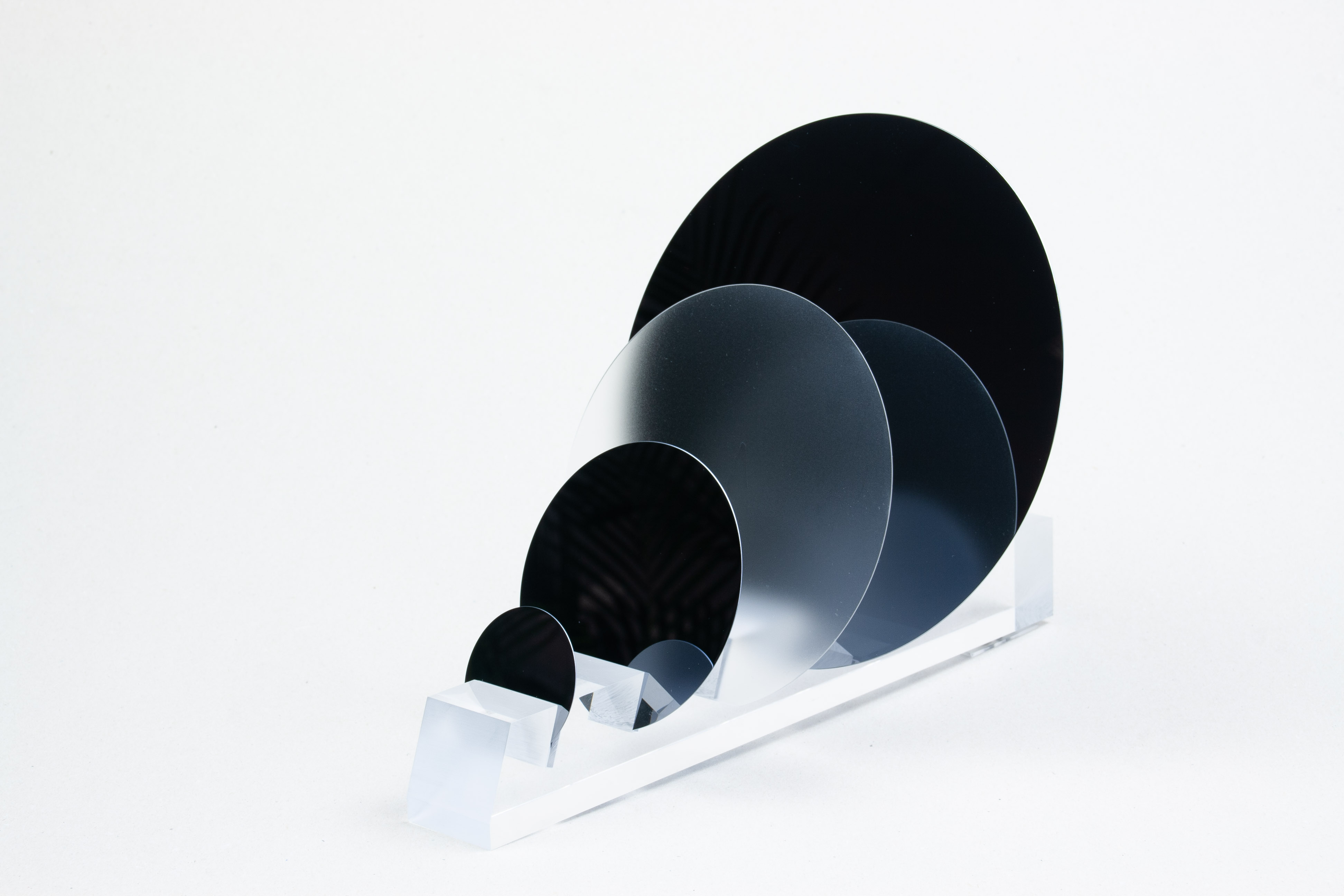

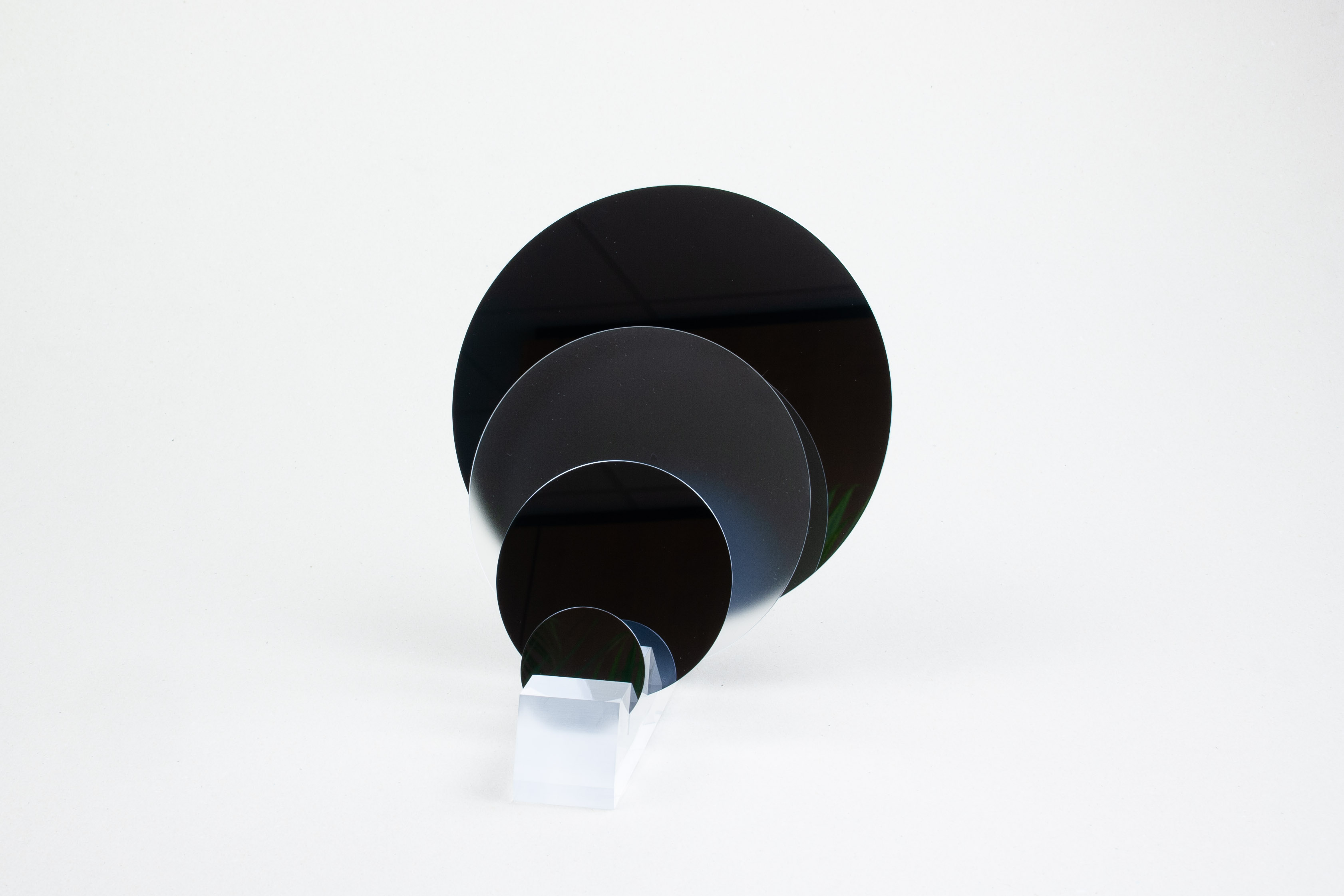

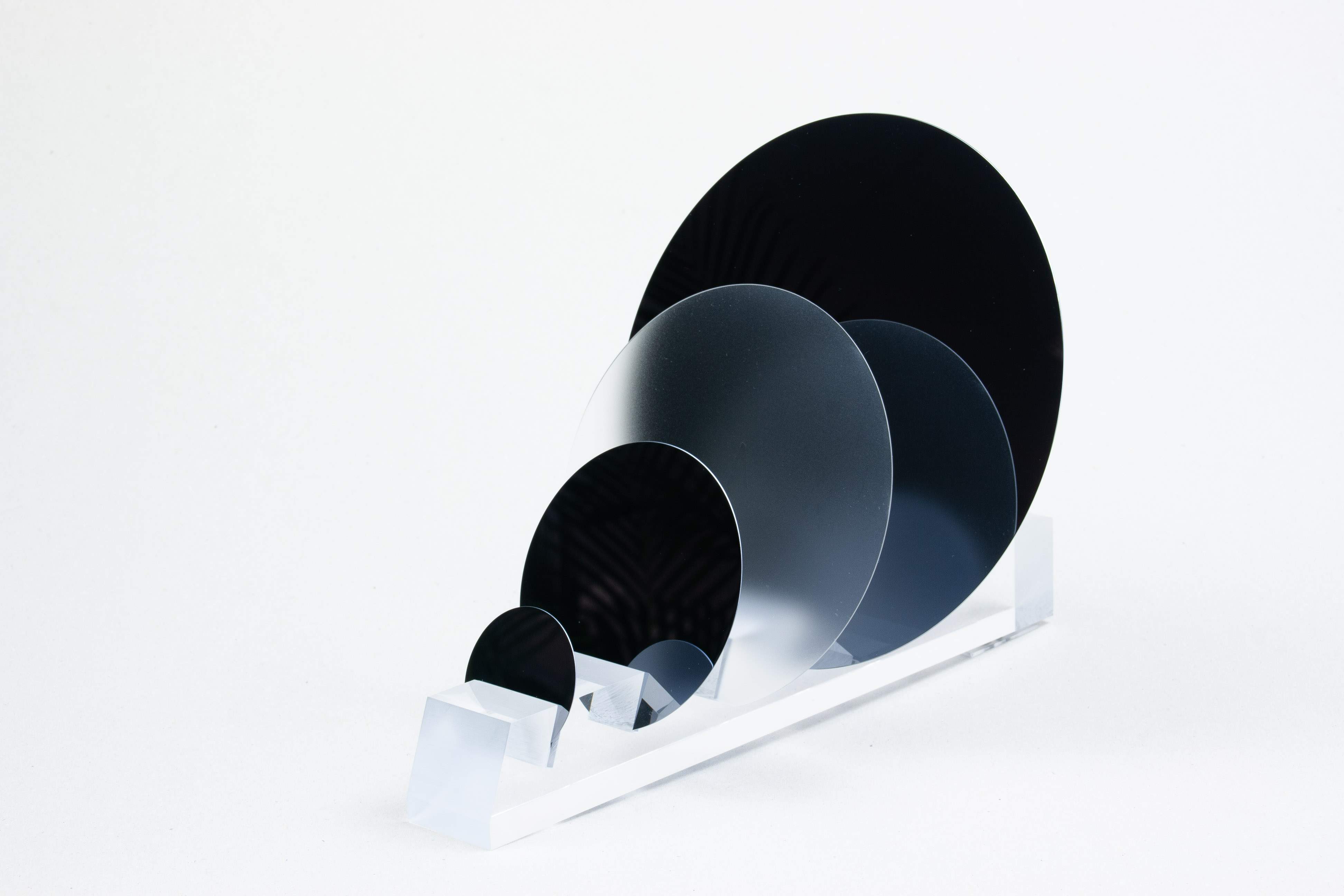

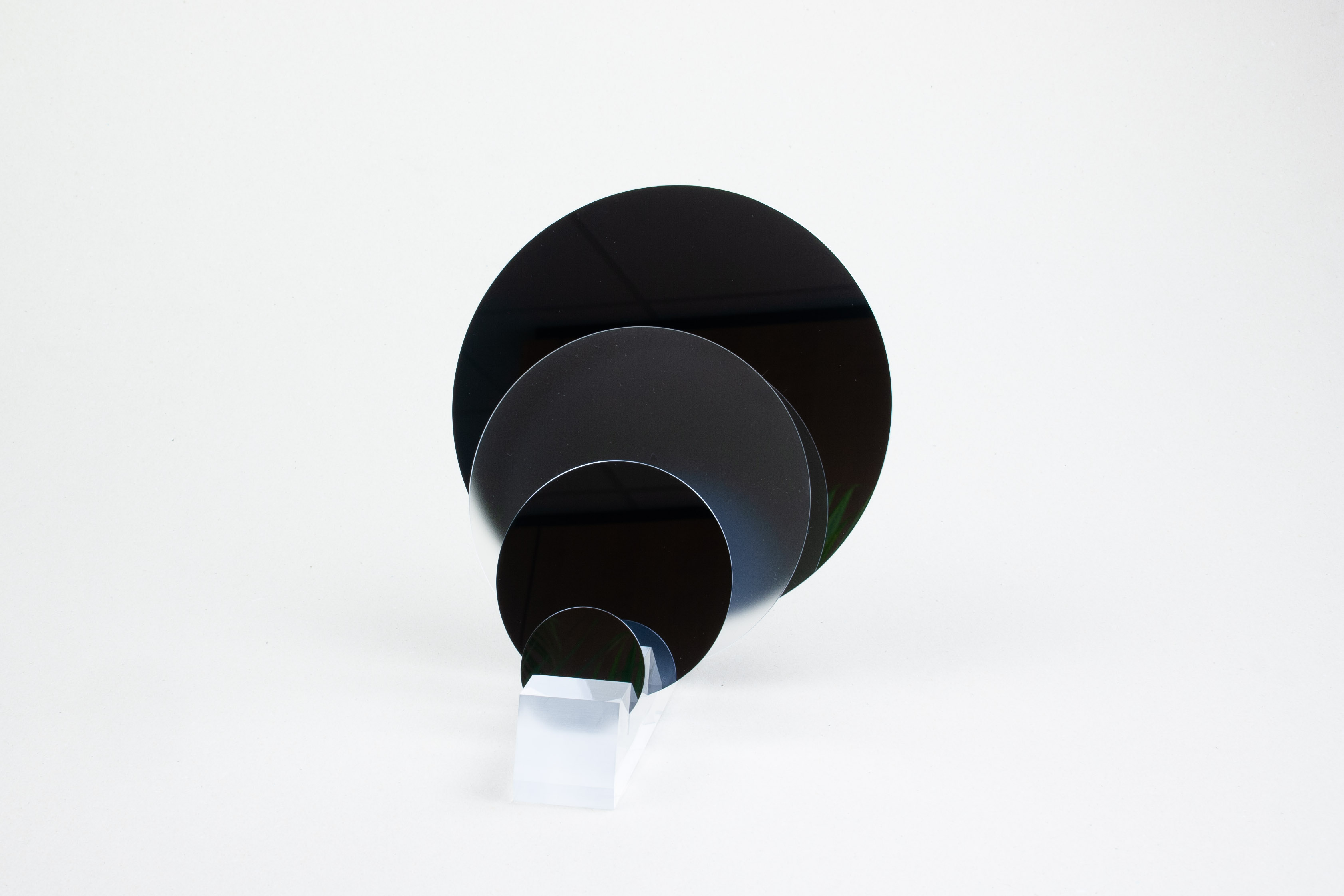

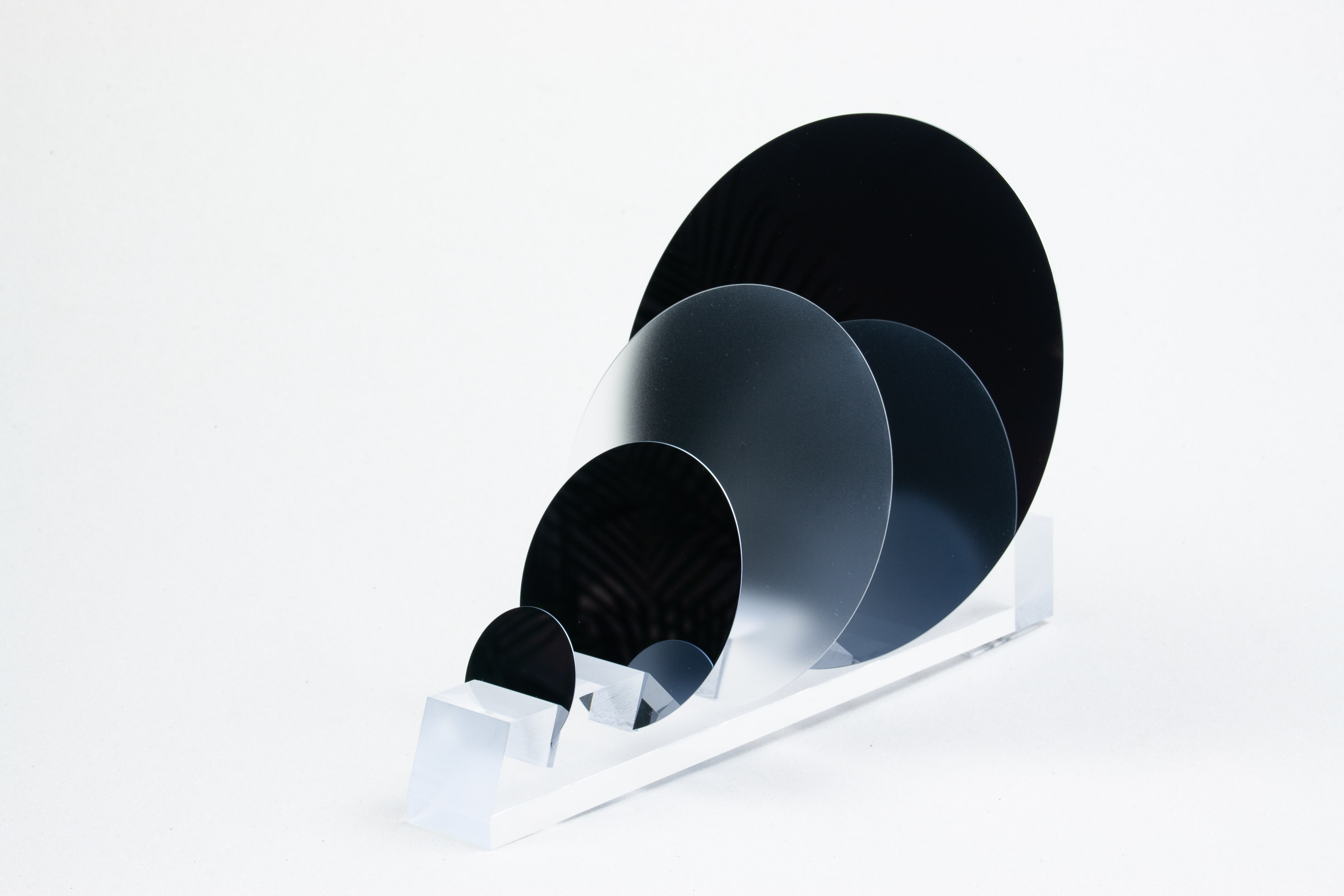

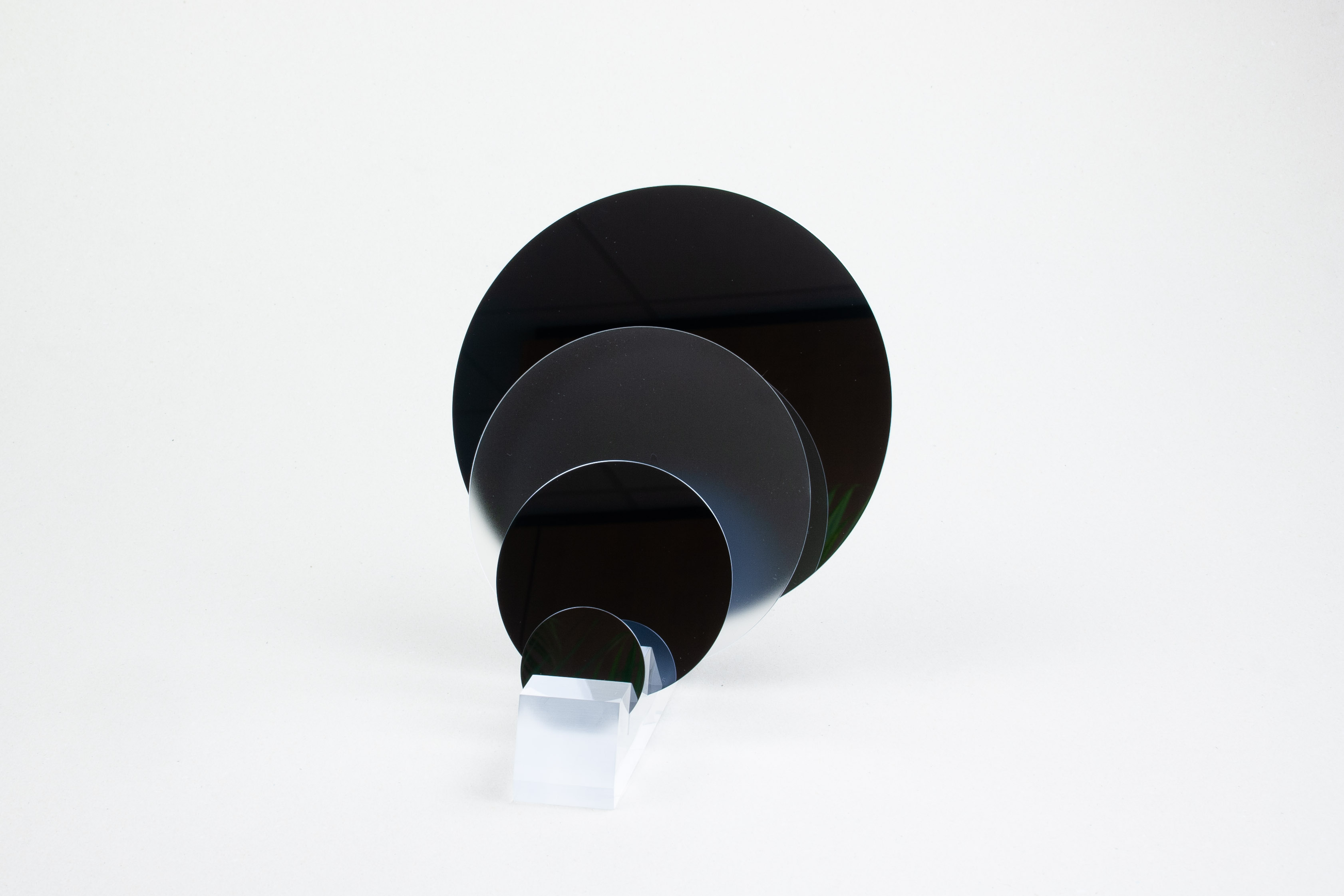

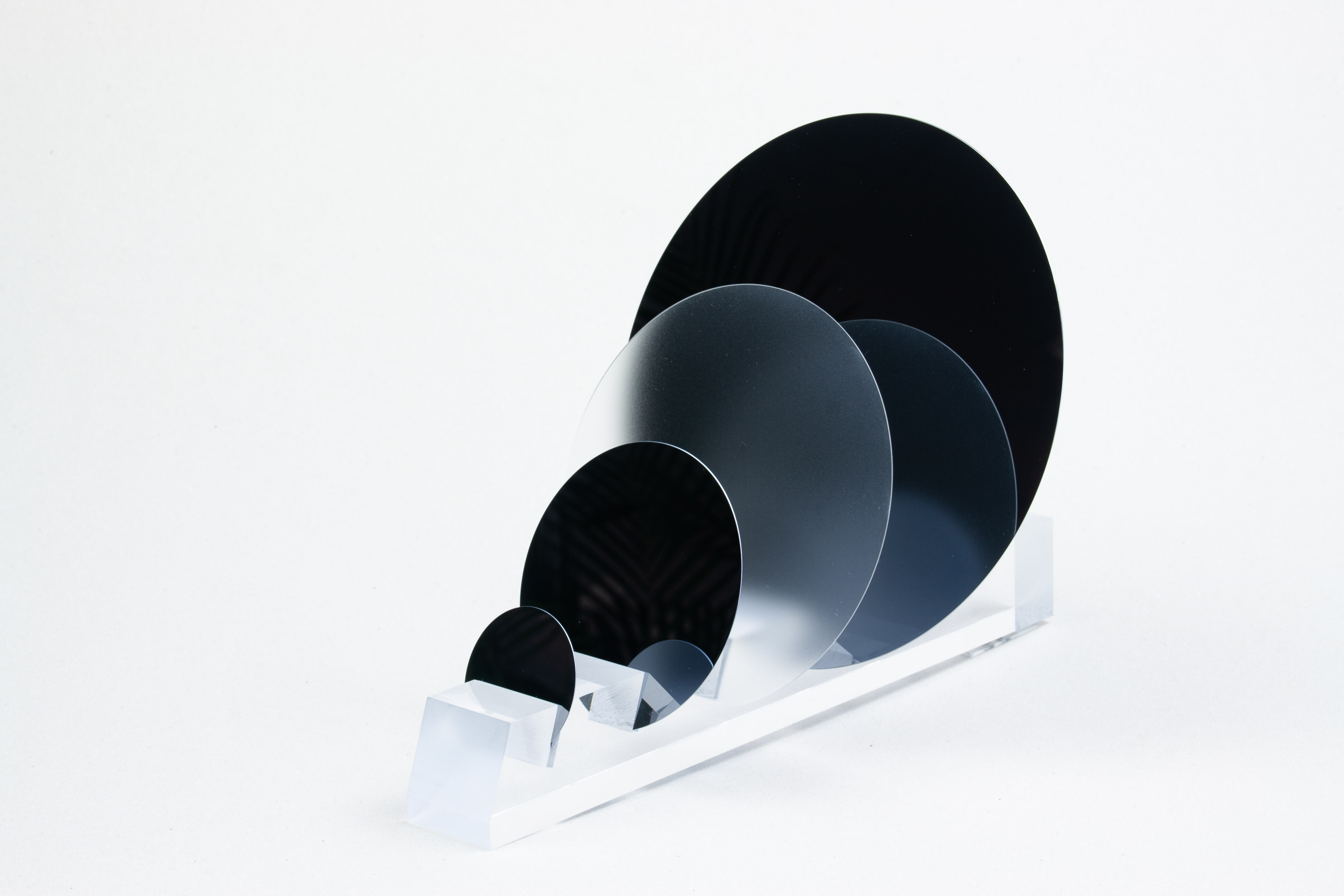

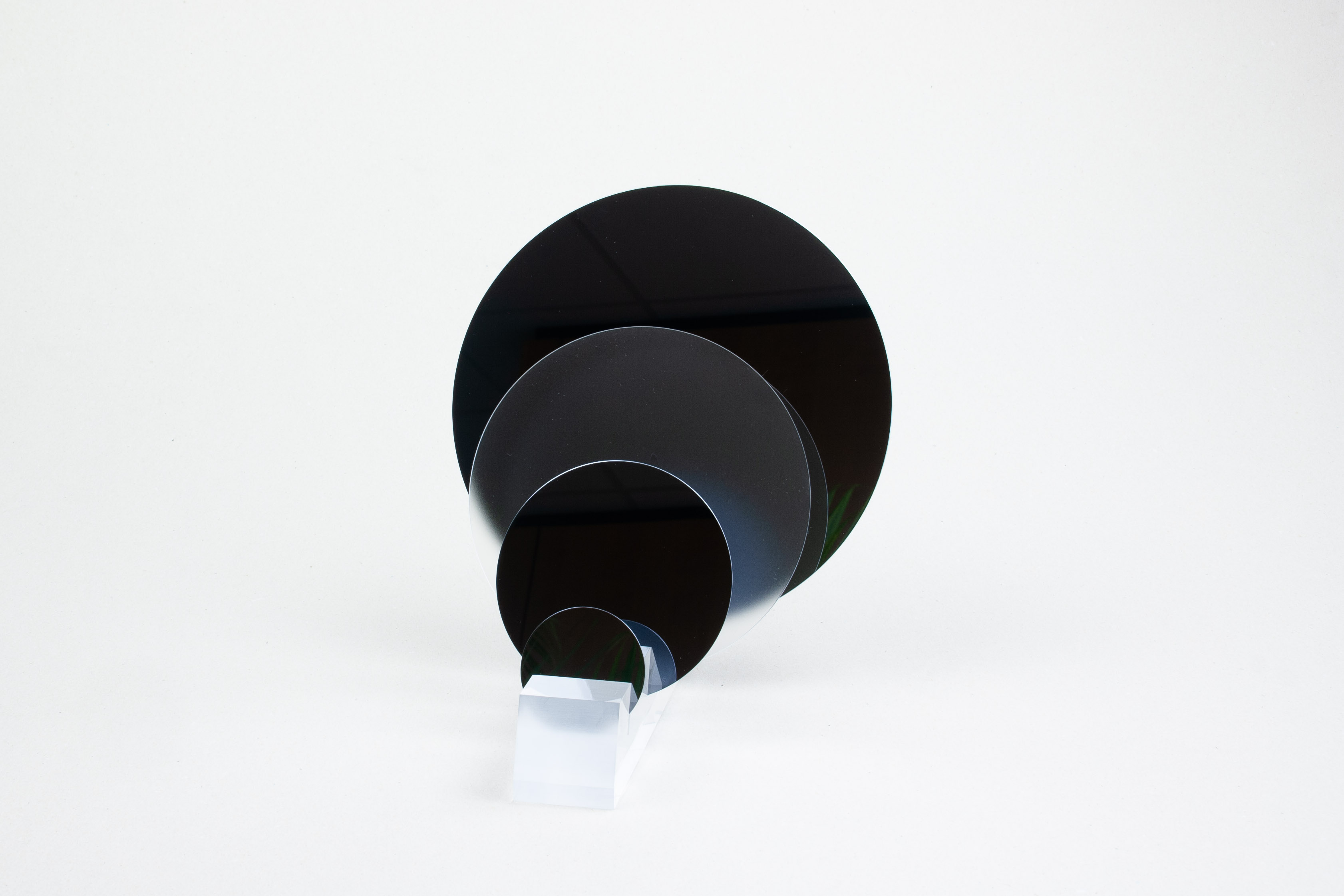

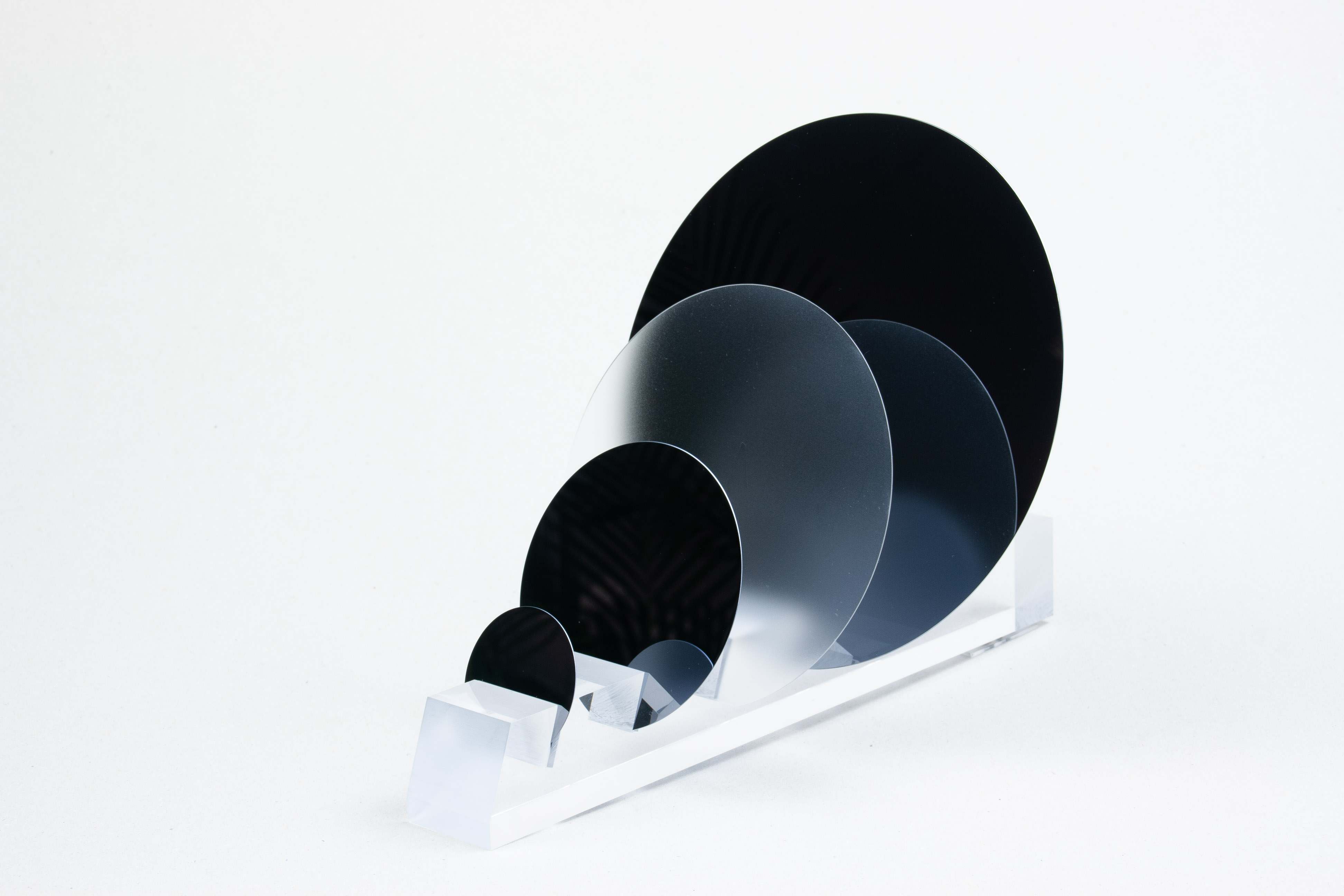

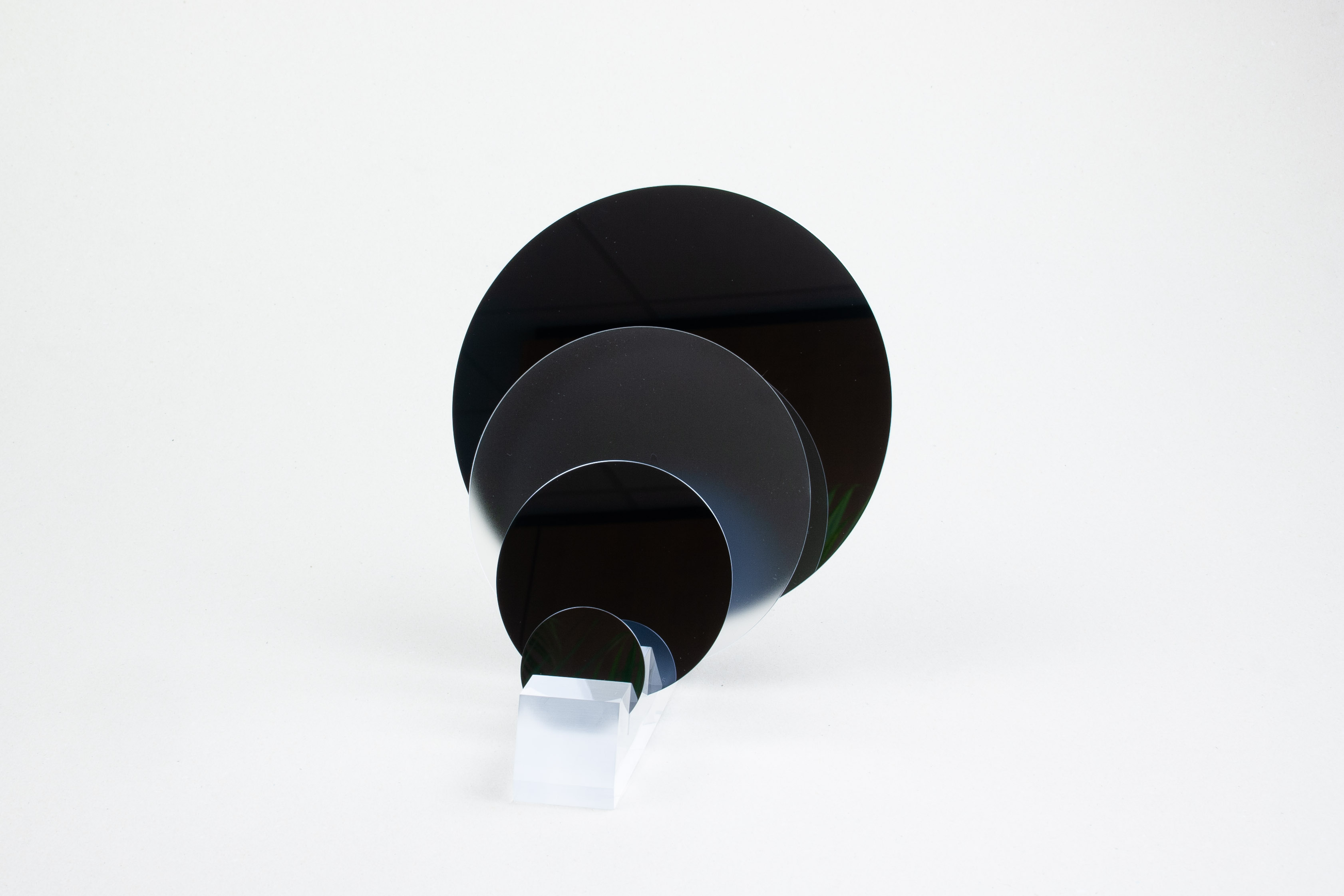

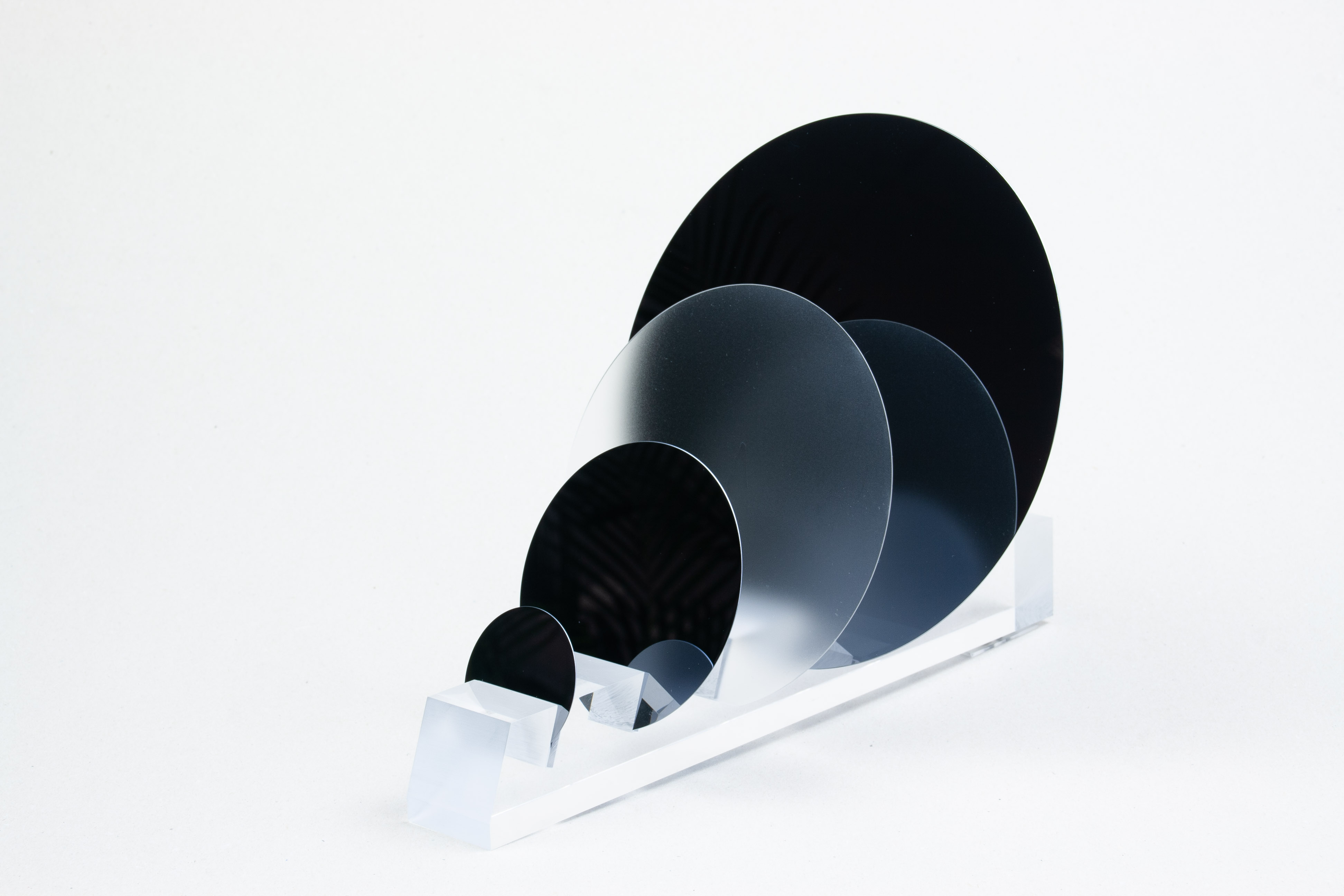

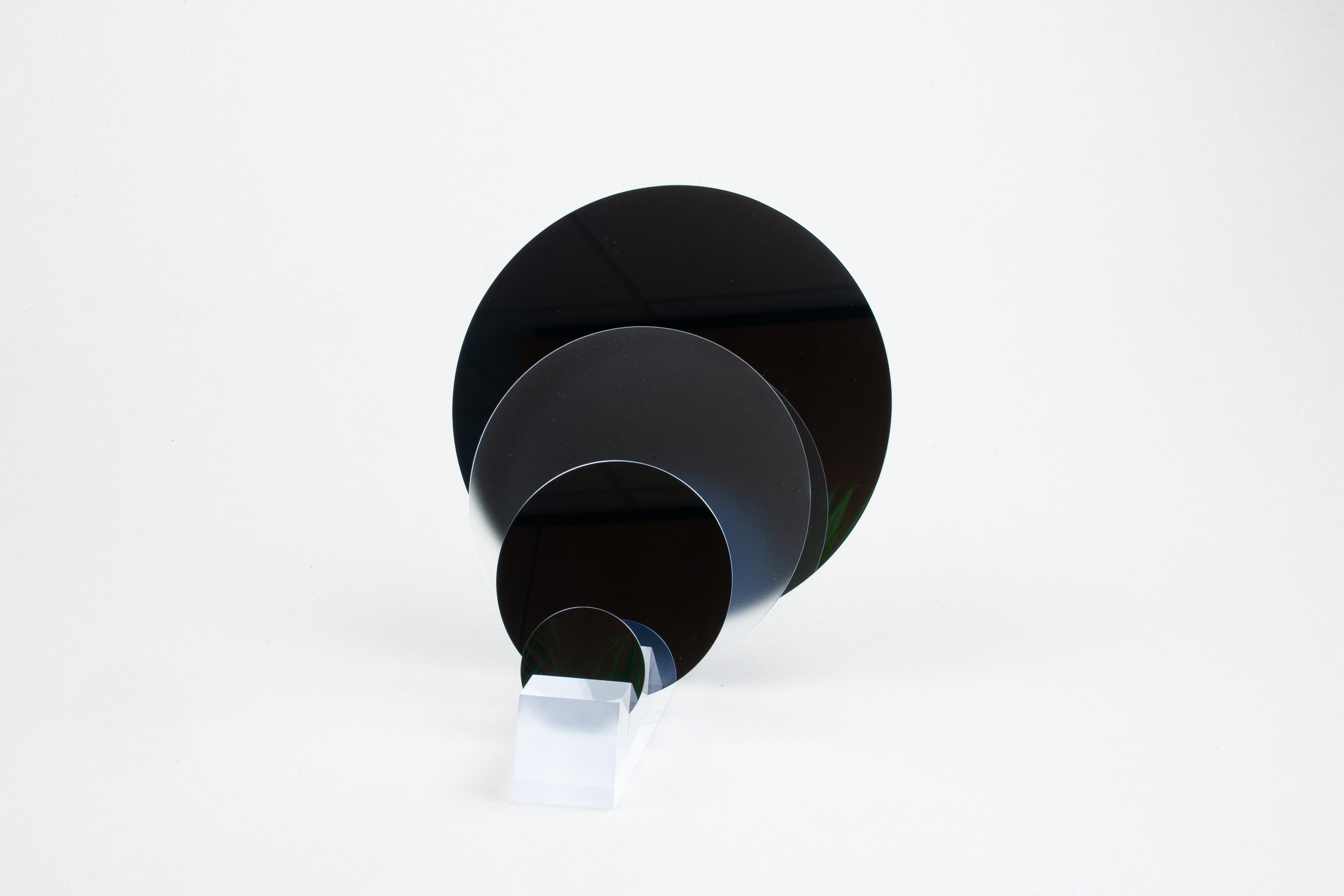

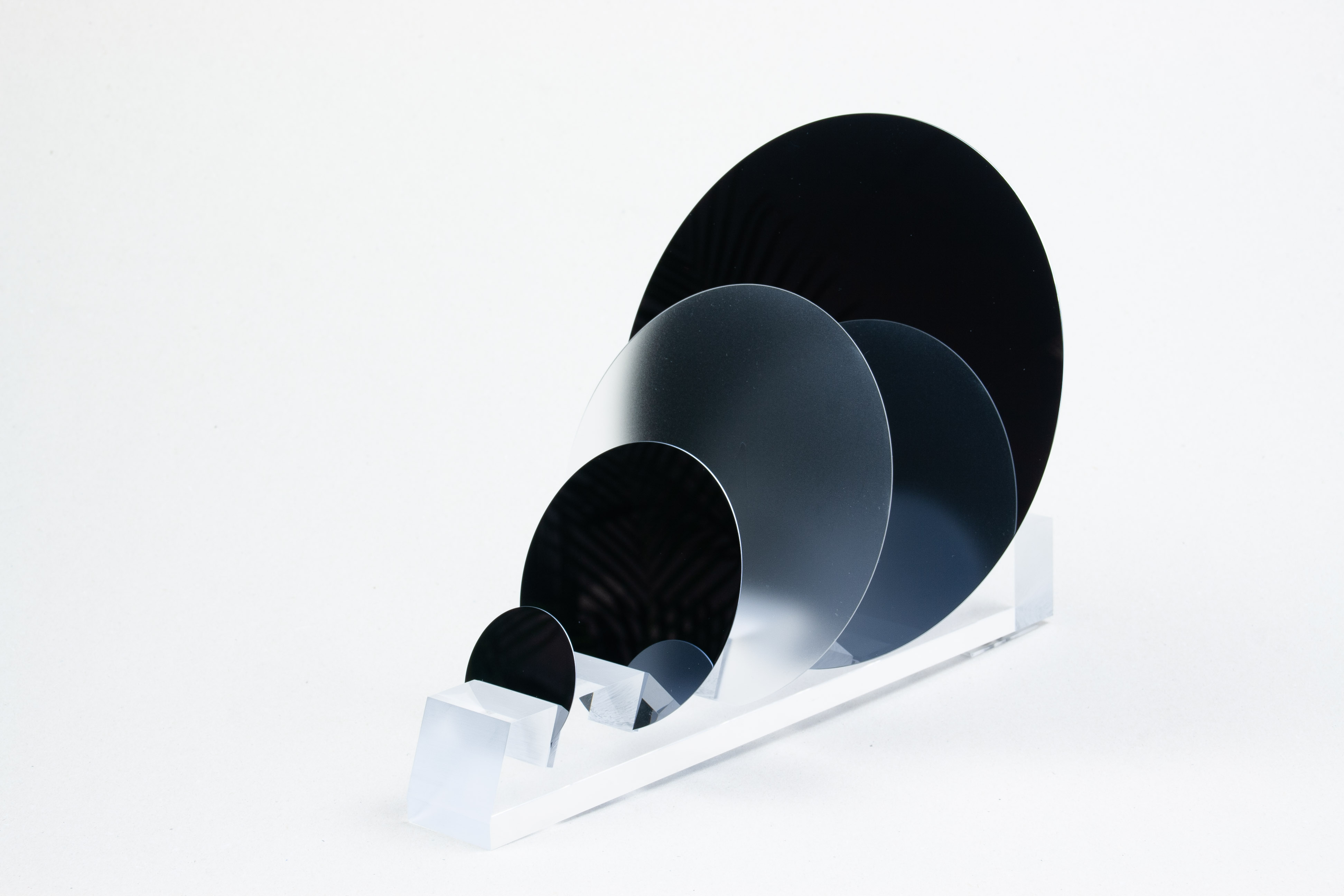

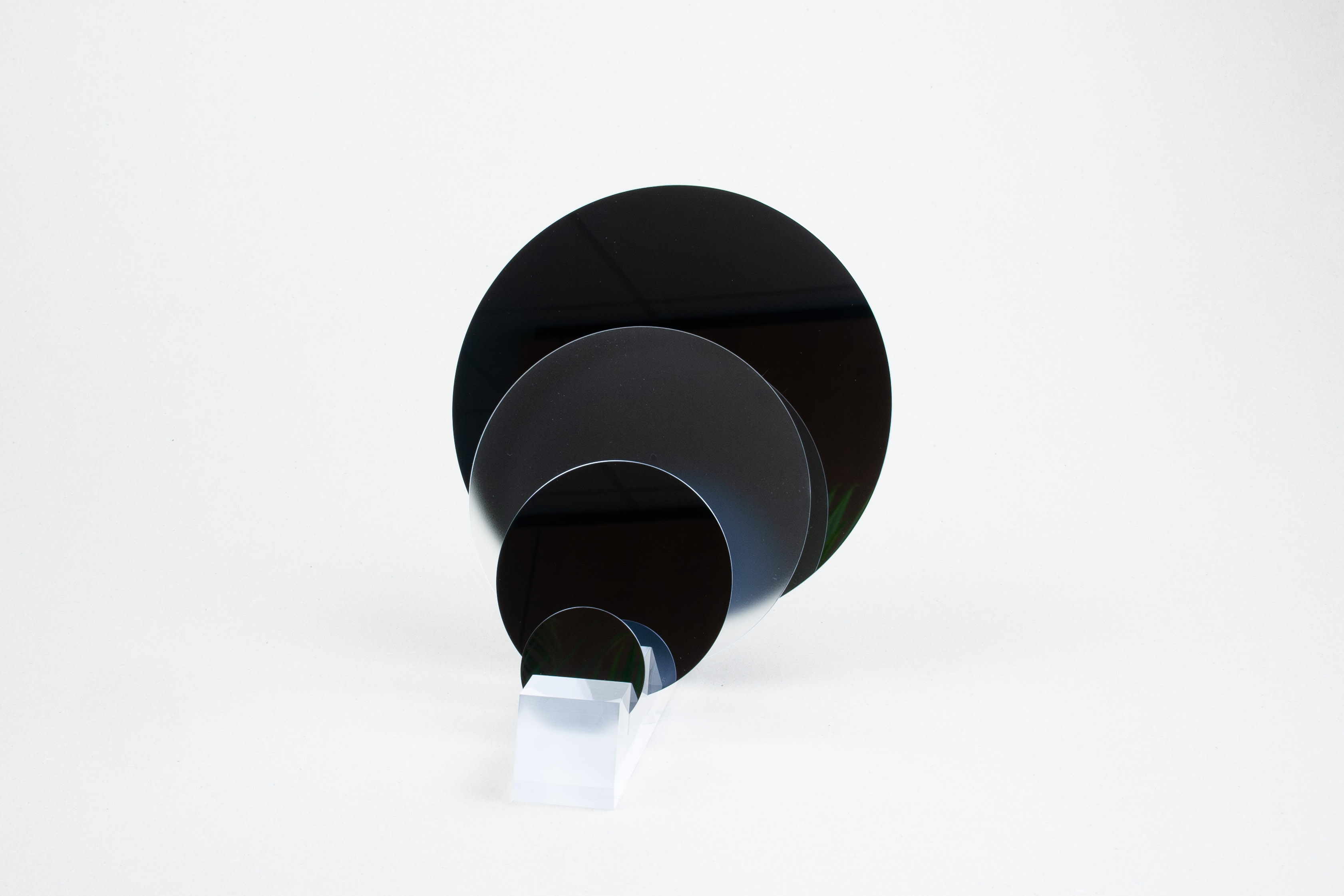

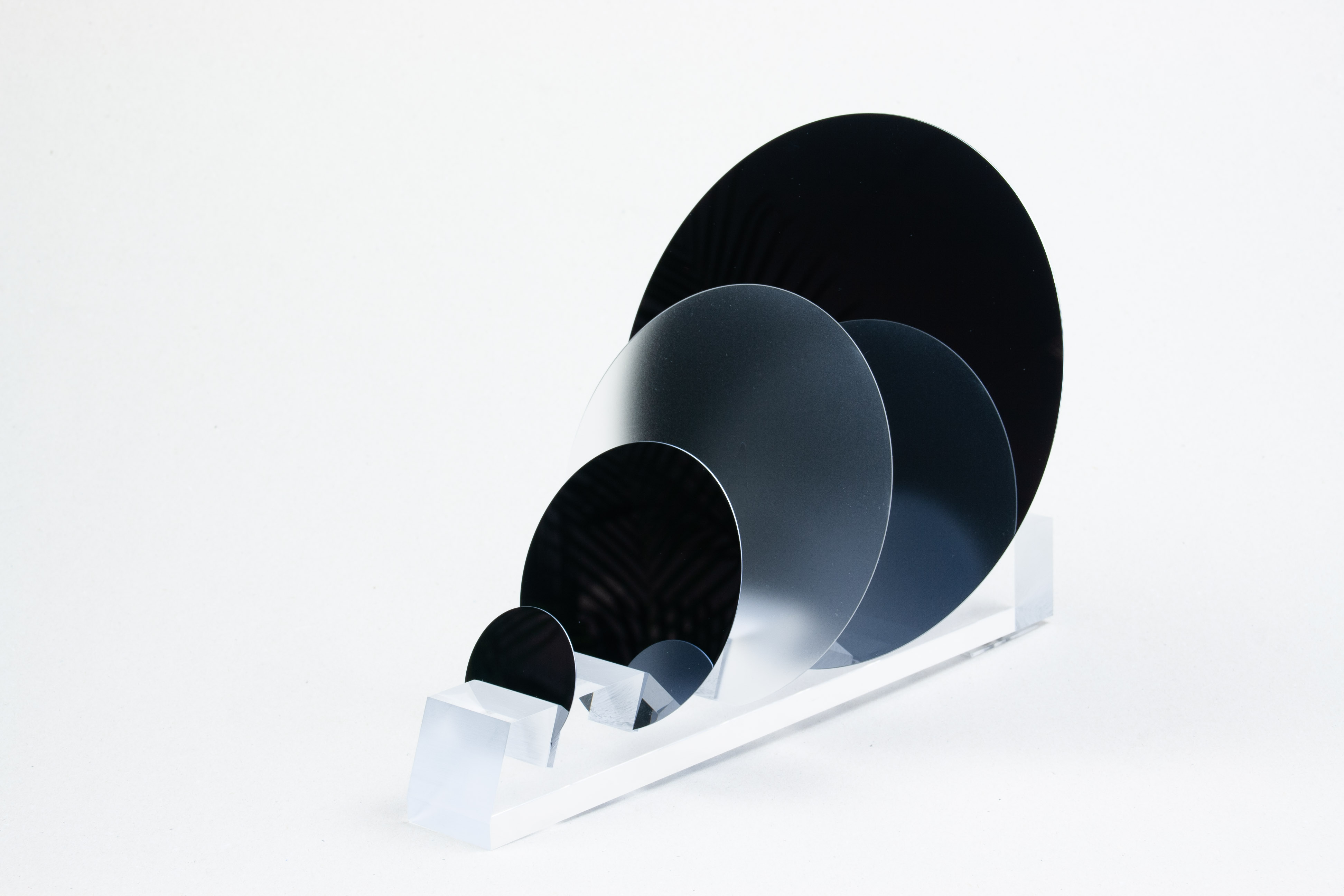

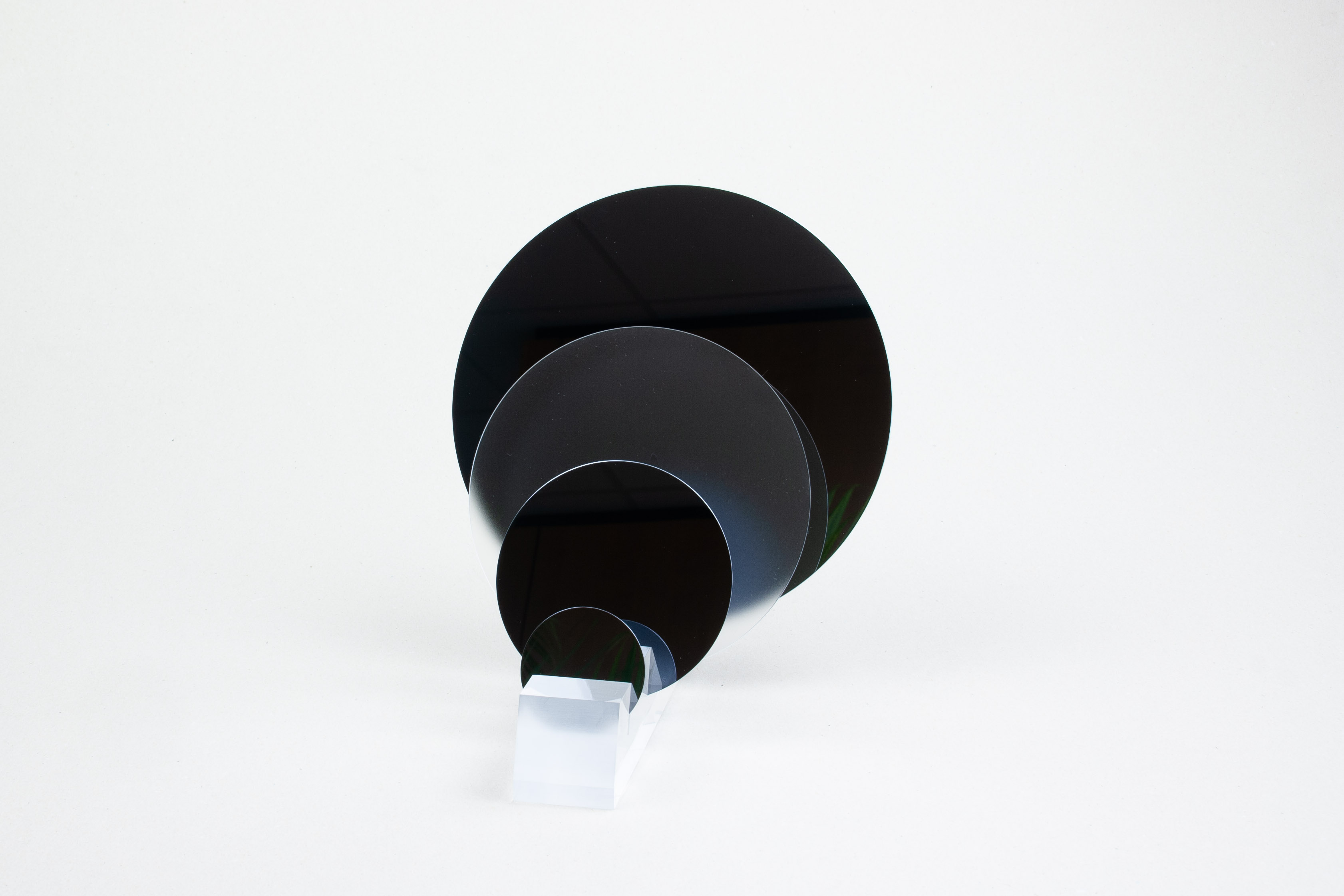

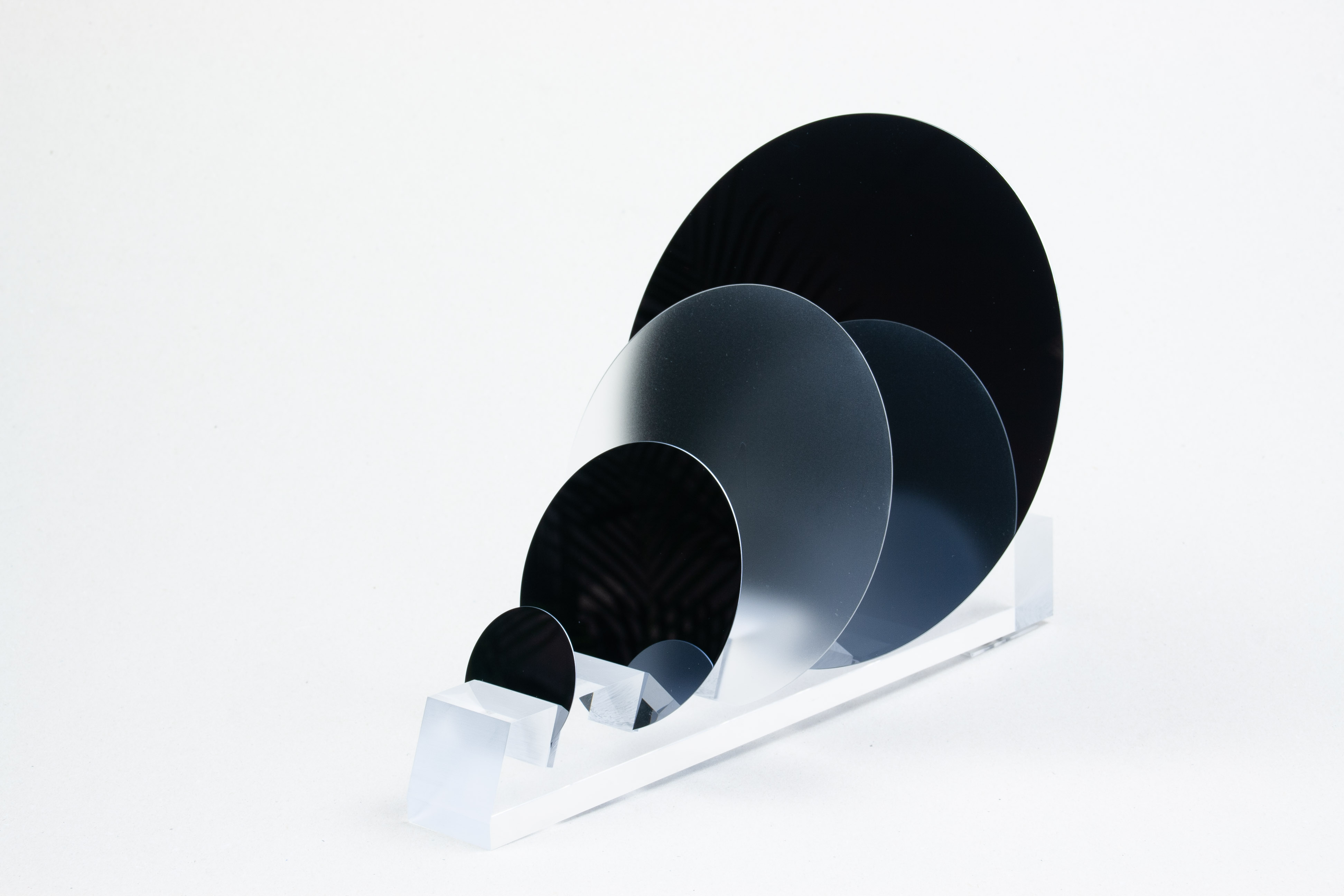

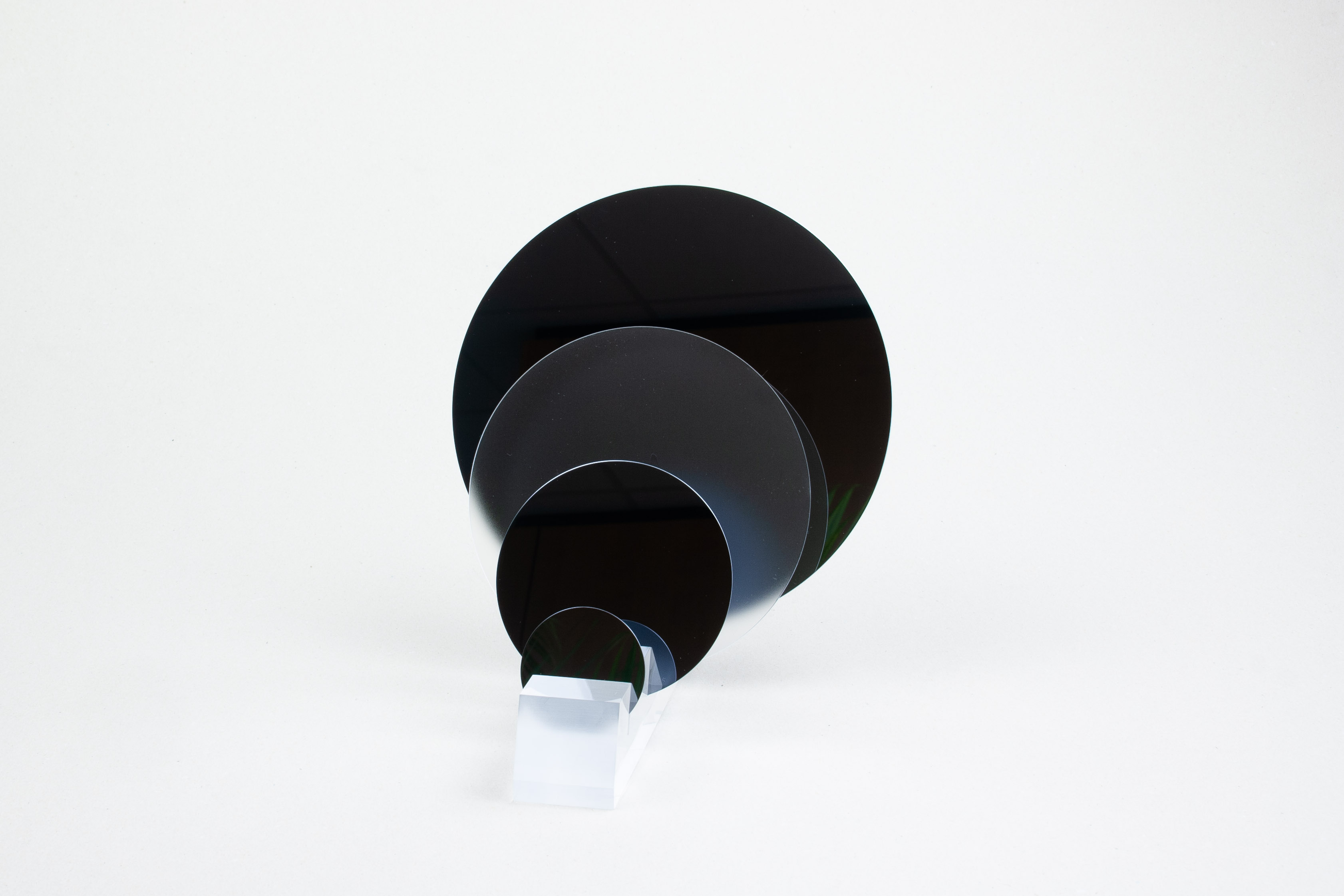

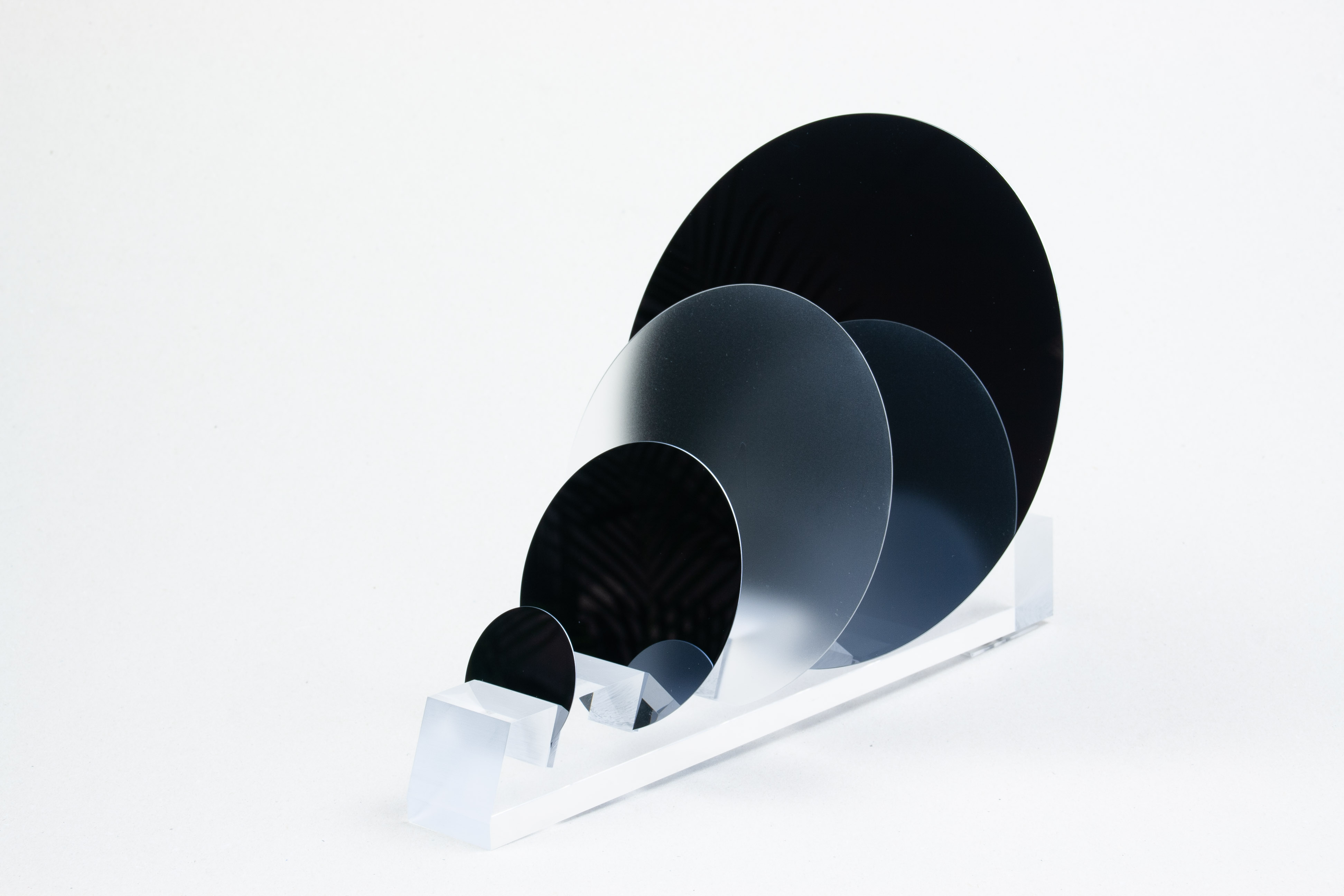

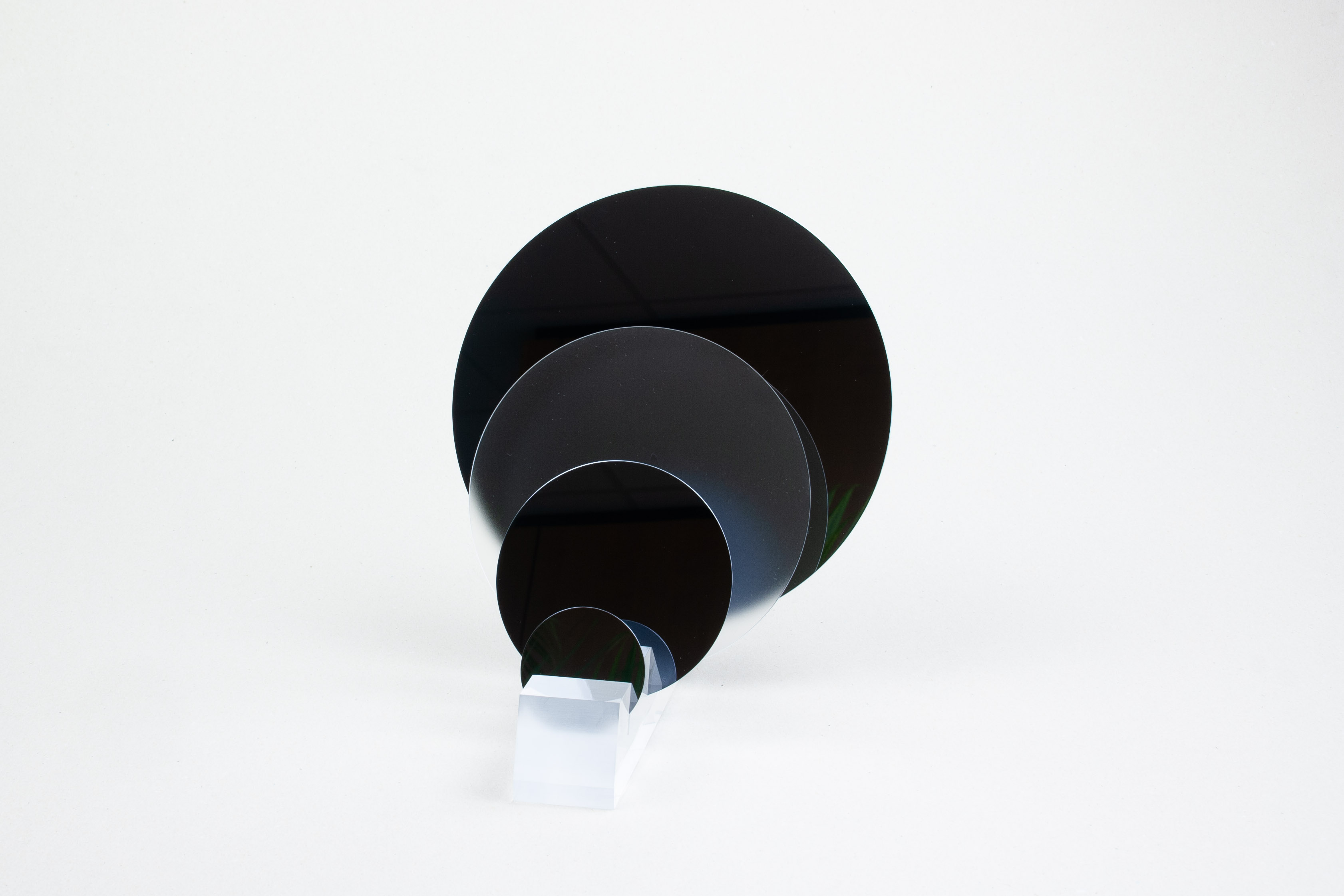

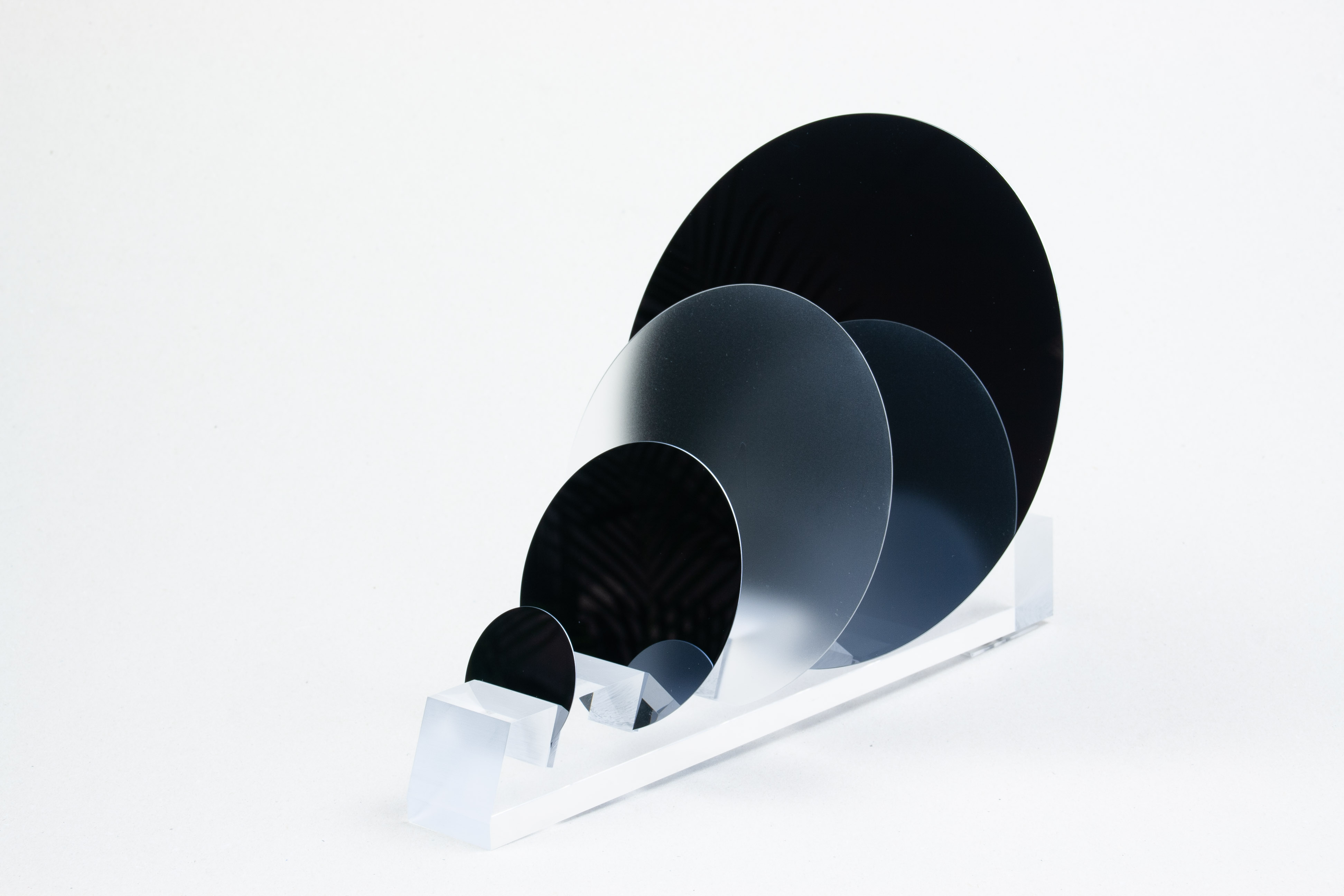

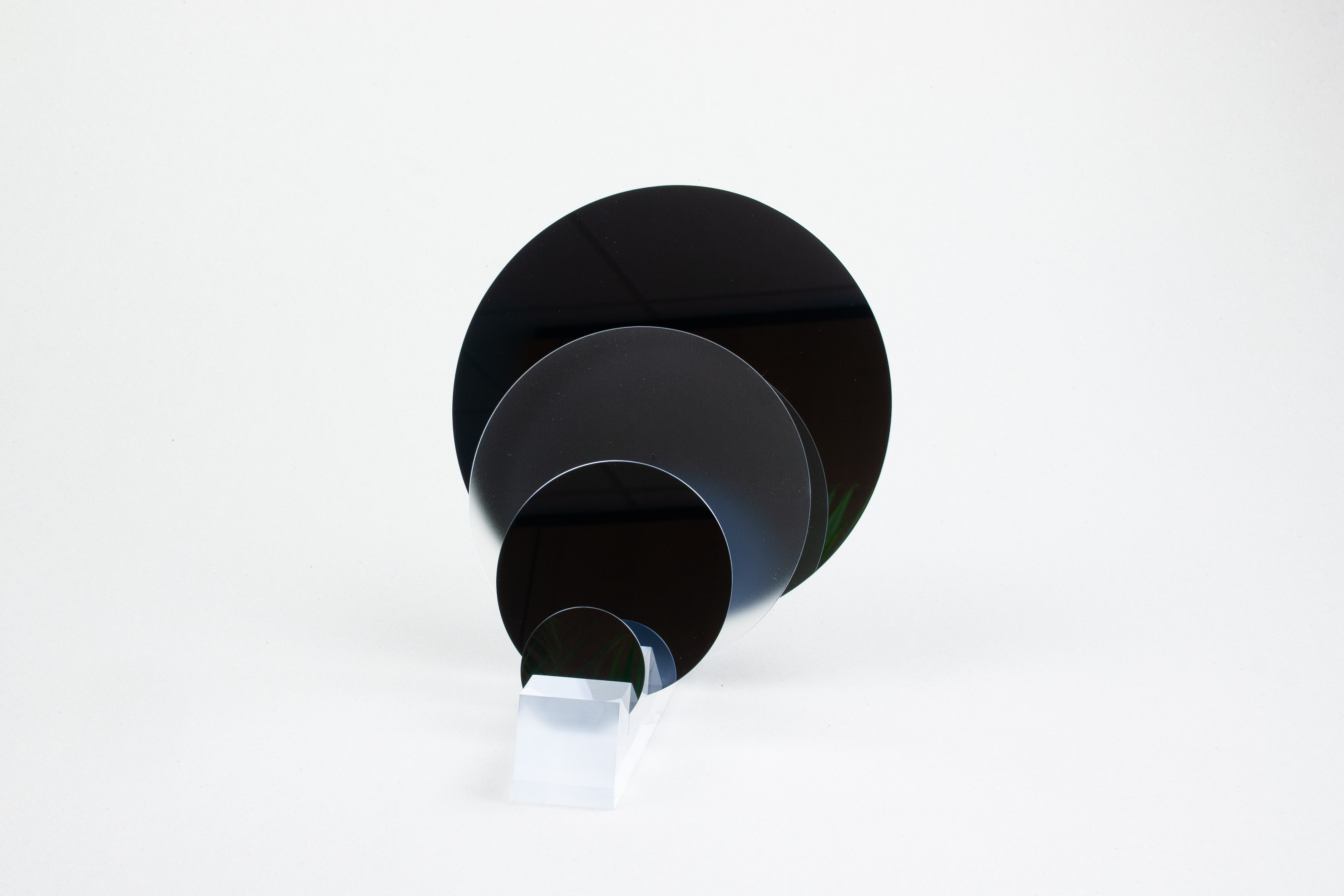

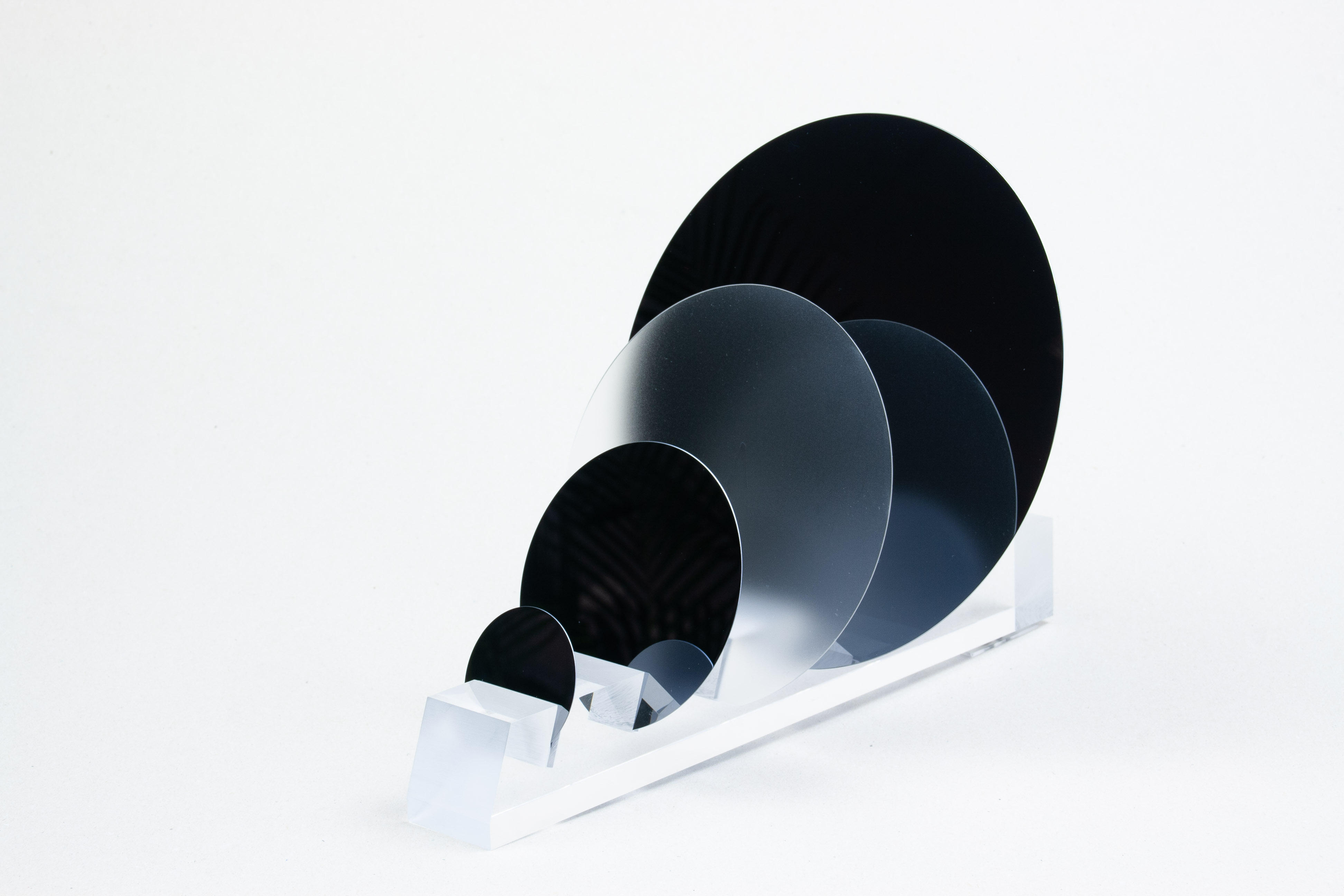

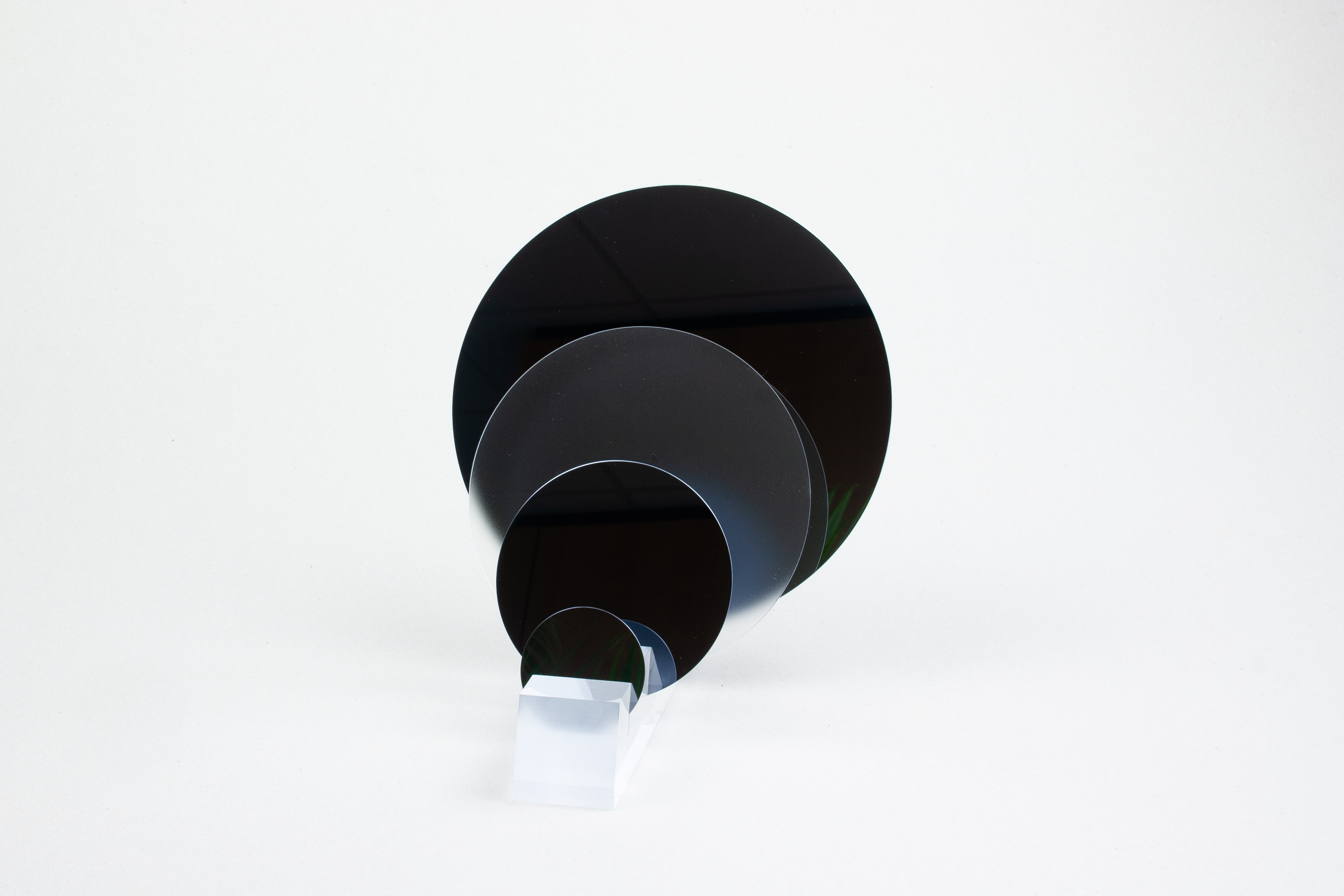

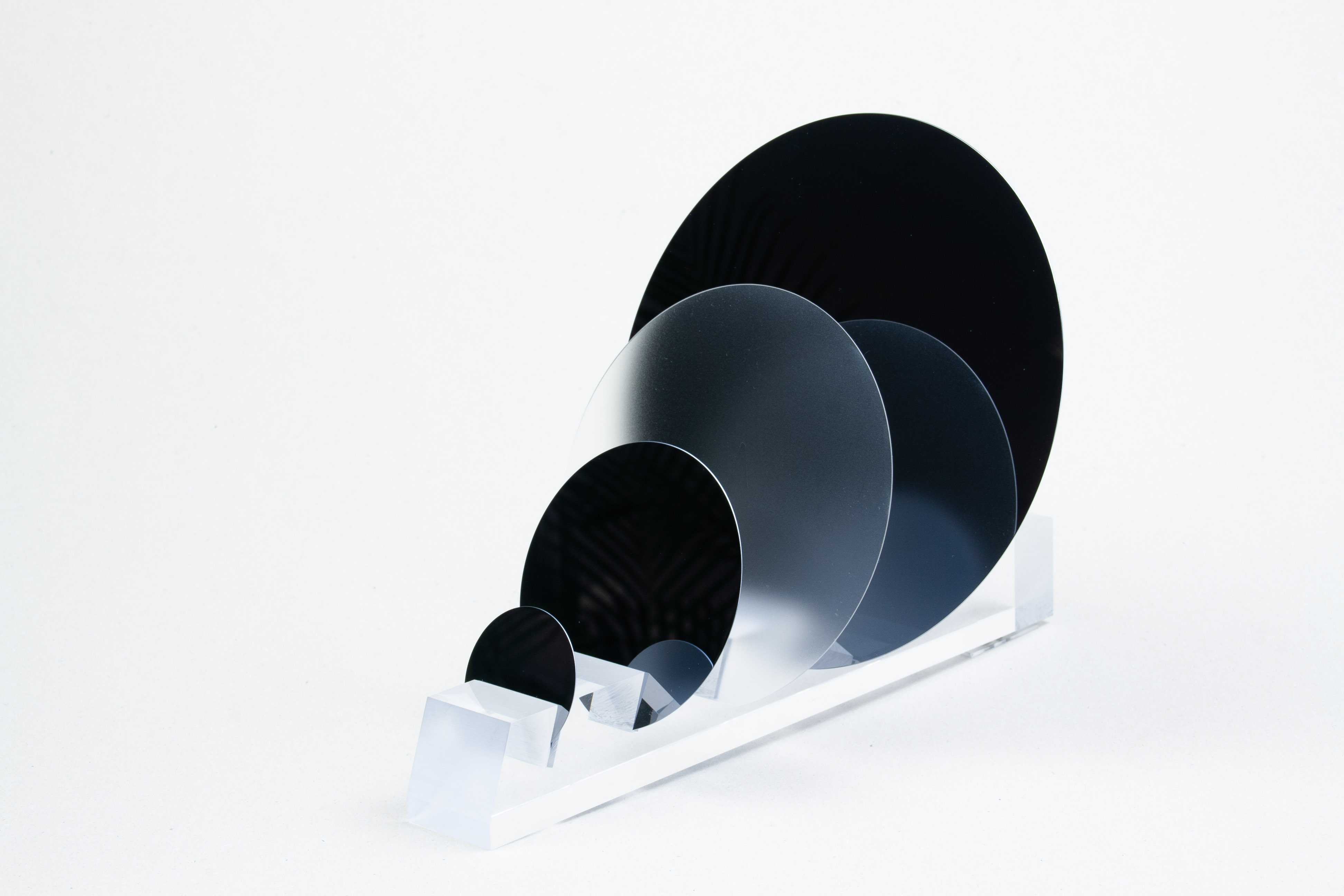

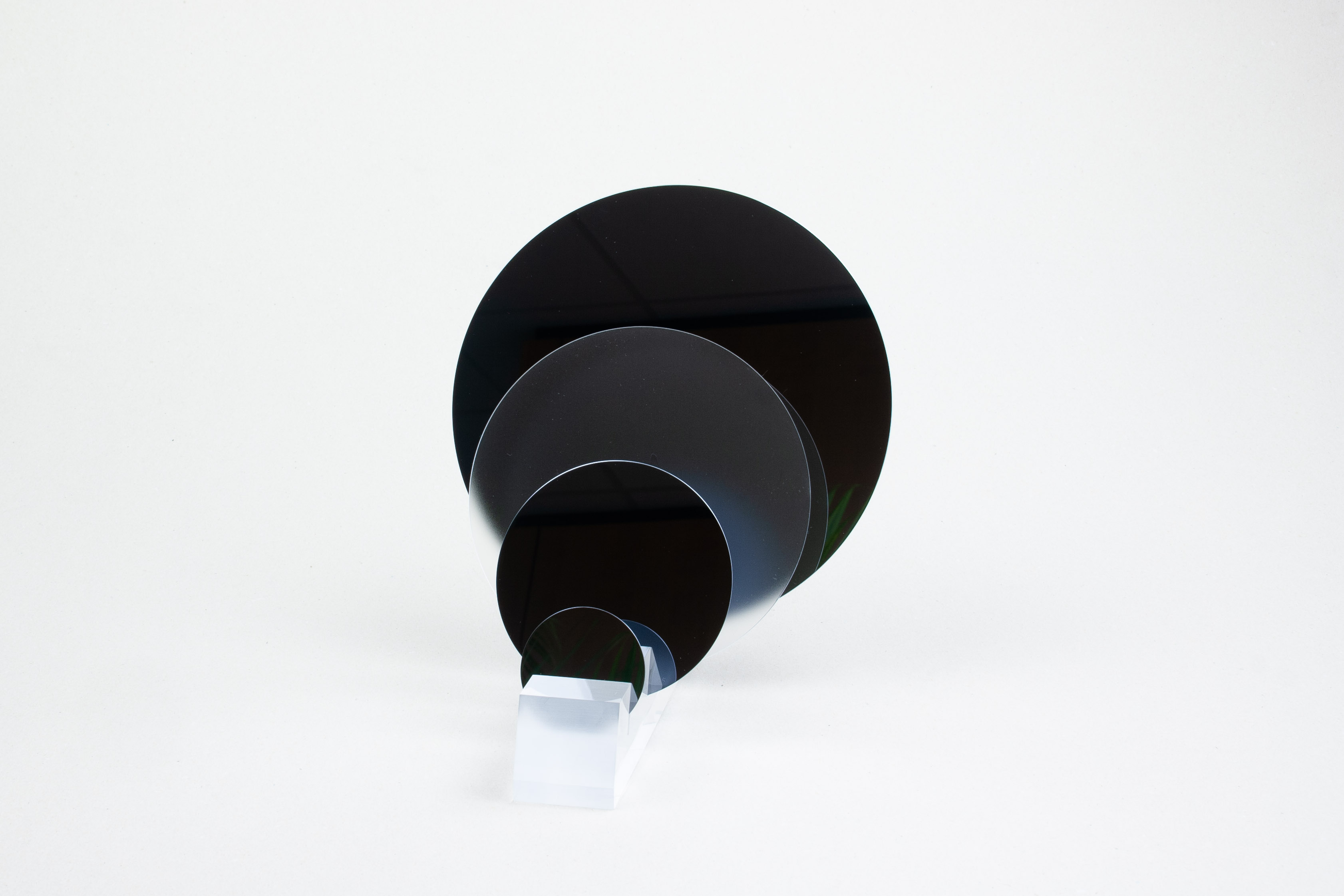

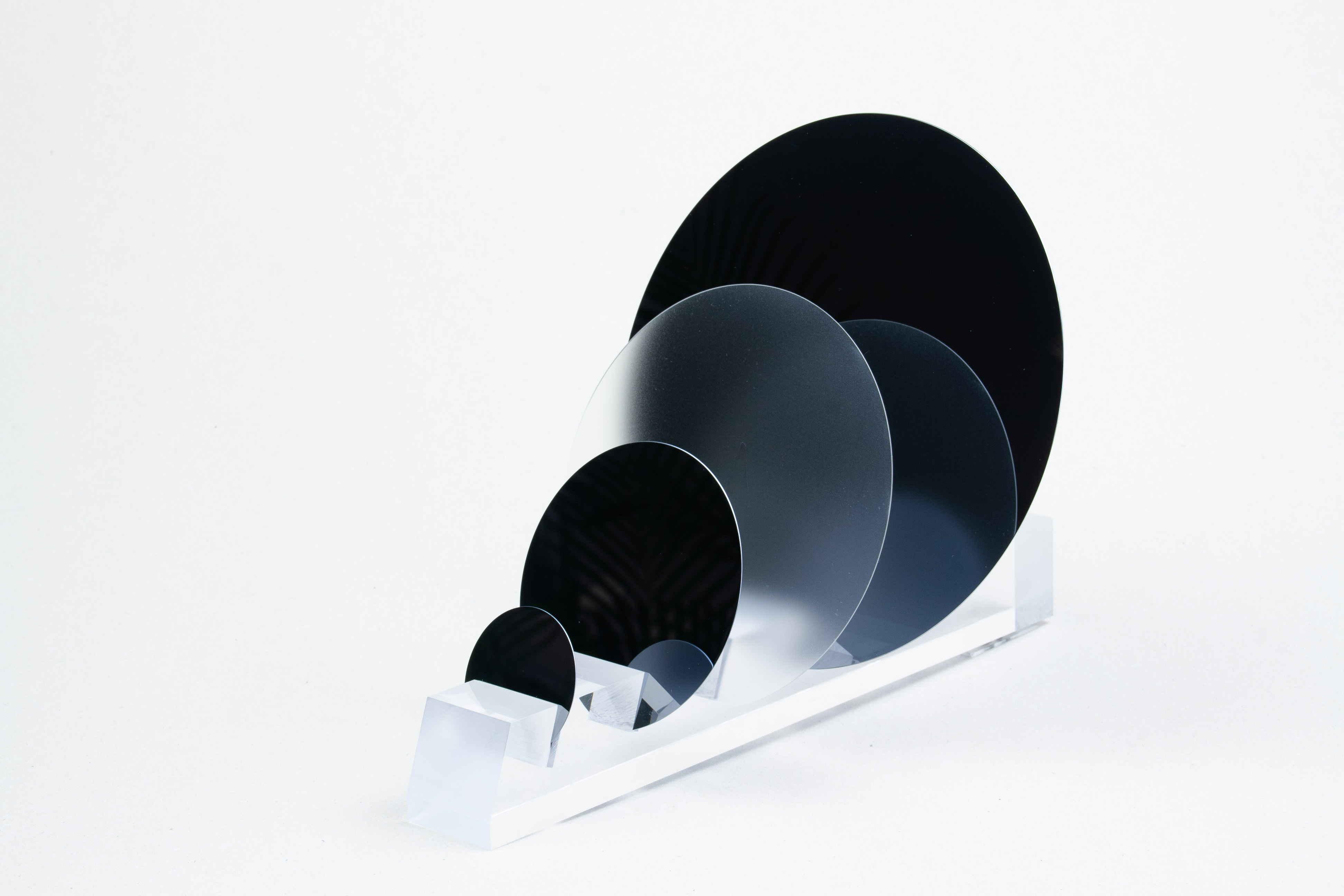

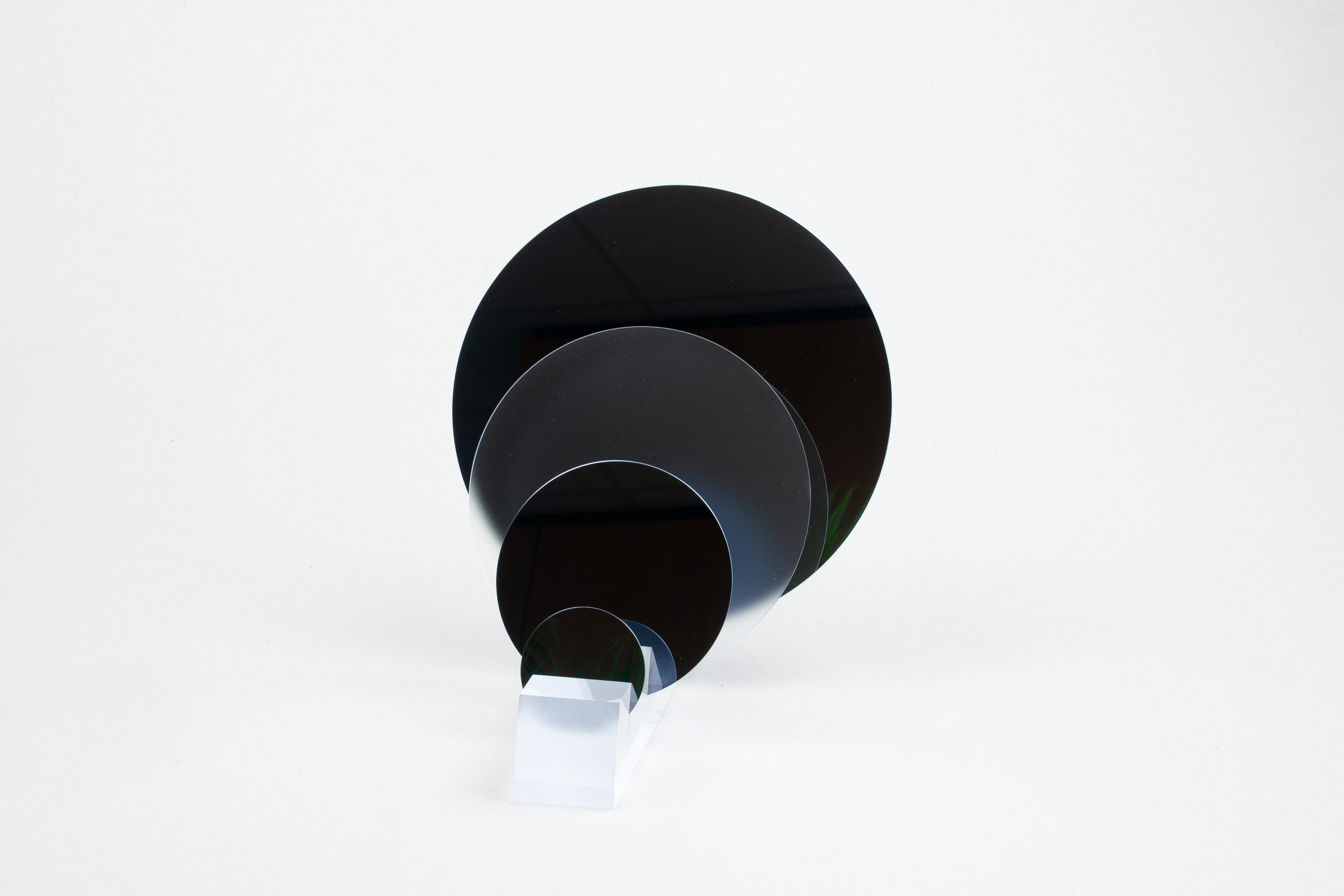

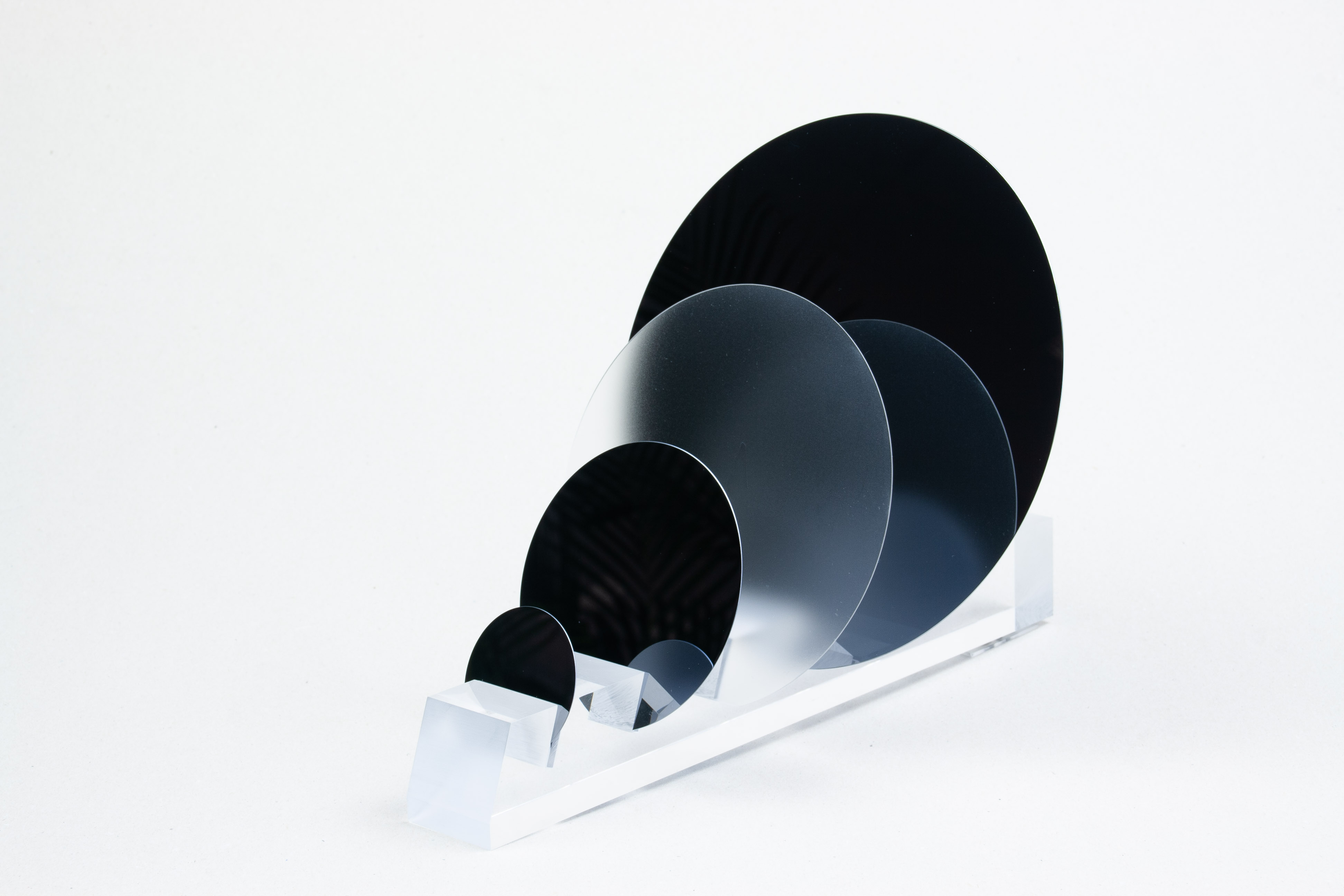

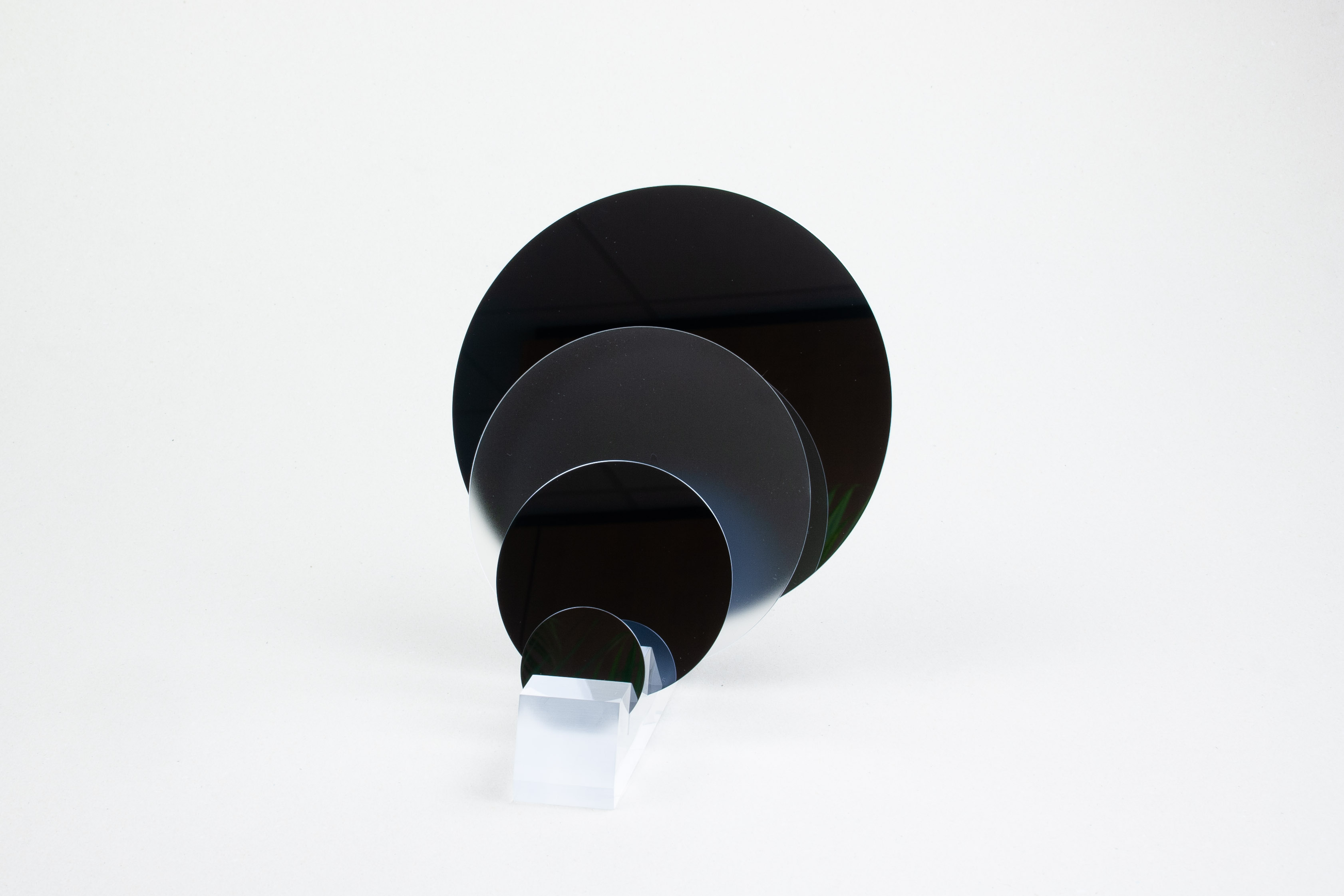

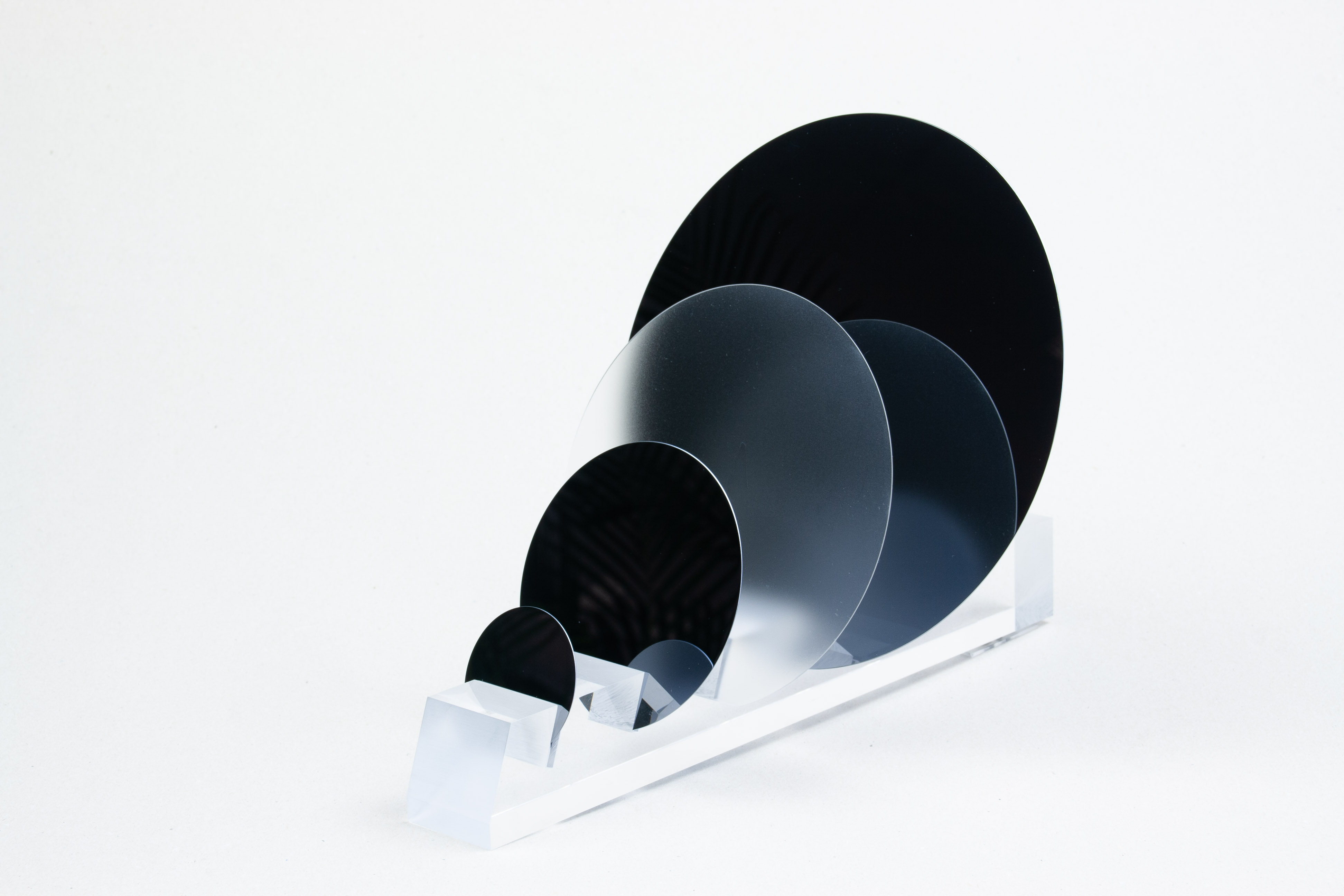

SPEZIFIKATIONEN VON WAFERN

Durchmesser oder Kantenlänge

Die Durchmesser von Silicium-Wafern werden entweder in Zoll oder mm

angegeben. Obwohl ein Zoll 25,4 mm entspricht, entsprechen die

Durchmesser von in Zoll angegebenen Wafern meist Vielfachen von 25,0 mm

(z. B. 4 Zoll = 100 mm), was vorab mit dem Lieferanten geklärt werden

sollte.

Die Toleranz des Durchmessers ist üblicherweise +/- 0.5

mm. Wir bieten auch in rechteckige Stücke geschnittene Wafer an. Der

grundsätzlich realisierbare Bereich der Kantenlängen für Silizium

Waferstücke geht von 5 x 5 mm2 bis 100 x 120 mm2, der von Glas-, Quarzglas- und Quarz-Waferstücken von 2 x 2 mm2 bis 300 x 300 mm2. Die Kosten definieren sich neben dem Ausgangsmaterial nach der gewünschten Stückzahl.

Orientierung

Die Orientierung eines Wafers (z. B. <100>, <110> oder <111>) kennzeichnet die Kristallebene, parallel zu welcher der Wafer gesägt ist. Für bestimmte Anwendungen kann eine definierte Verkippung zur Hauptkristallebene erwünscht sein, üblicherweise wird jedoch versucht, die Waferoberfläche so genau wie möglich an der Hauptkristallebene zu orientieren, entsprechende Toleranzen sind meist +/- 0.5°.

Oberfläche

Bei Si-Wafern sind grundsätzlich beide Seiten zumindest geläppt und

geätzt. Das Polieren erfolgt wahlweise auf einer (einseitig poliert, SSP

= Single-Side Polished) oder beiden (beidseitig poliert, DSP =

Double-Side Polished) Seiten.

Die Rauigkeit der polierten Seite(n)

beträgt ca. 1 nm (0.5 nm sind technisch machbar), die der unpolierten

Seite im Bereich einiger μm.

Dotierung und elektrischer Widerstand

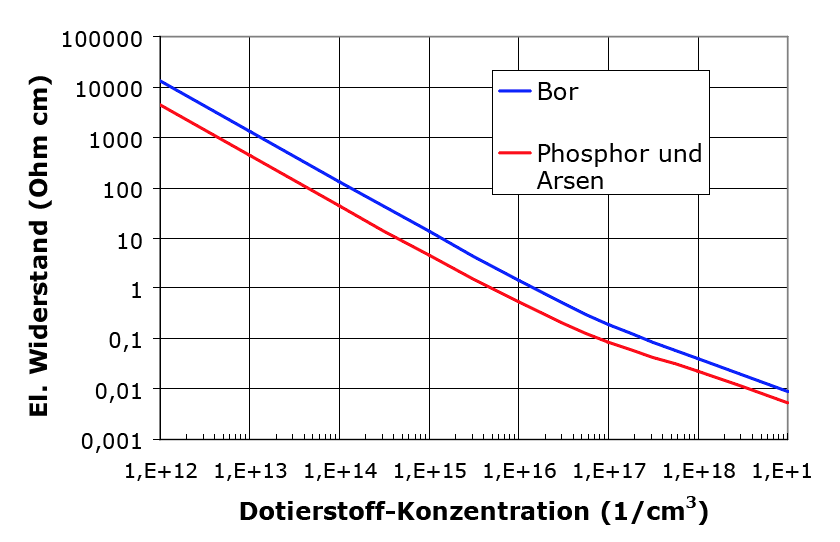

Die beim Kristallwachstum eingebrachten Dotierstoffe erhöhen über

freie Elektronen (bei Phosphor oder Arsen) oder Löcher (Bor) die

elektrische Leitfähigkeit von Silizium um viele Größenordnungen über den

Wert von undotiertem Silizium. Unterhalb einer Dotierstoffkonzentration

von ca. c = 1016 cm-3 sinkt

der Widerstand R reziprok mit c, darüber sinkt durch die hohe

Konzentration der Fremdstoffe zunehmend die Beweglichkeit der

Ladungsträger was die Abhängigkeit R(c) abflacht (Abb. unten).

Da die

Dotierstoff konzentration im Si-Kristall sowohl axial als auch radial

variiert, kann für den elektrischen Widerstand der daraus hergestellten

Wafer nur eine bestimmte Toleranzbreite angegeben werden, die

typischerweise innerhalb einer Größenordnung liegt (z. B. 1 - 10 Ohm

cm), durch defi niertere Herstellungsprozesse und ggfalls. einer

nachträglichen Sortierung der Wafer eines Loses auch nur einen Faktor

von ca. zwei überspannen kann.

Die Abhängigkeit des elektrischen Widerstands von der Dotierstoffkonzentration (Bor und Phosphor bzw. Arsen) in kristallinem Silicium. Da bei sehr hohen Dotierstoffkonzentrationen diese als Störstellen fungieren welche die Beweglichkeit der Ladungsträger herabsetzen, sinkt der spezifische Widerstand ab einer Dotierstoffkonzentration von ca. 1016 zunehmend langsamer.

Wafer-Dicke

Die übliche Dicke von Si-Wafern hängt aus Gründen der mechanischen

Stabilität bei der Produktion und der weiteren Prozessierung von deren

Durchmesser ab und beträgt ca. 280 μm (2 Zoll), 380 μm (3 Zoll), 525 μm

(4 Zoll), 675 μm (6 Zoll) und 725 μm (8 Zoll).

Im Rahmen üblicher

Herstellungsverfahren ist die Waferdicke nach oben hin auf ca. 2 mm

begrenzt, da die Poliermaschinen keine dickeren Wafer aufnehmen können.

Eine von vielen Herstellern genannte Begrenzung der Waferdicke nach

unten auf ca. 200 μm begründet sich in der Bruchgefahr beim Schleifen

und Polieren.

Die Dickentoleranz entspricht der Variation der im

Waferzentrum gemessenen Dicke über eine Charge. Üblicherweise spezifi

ziert man diese Größe weitgehend unabhängig vom Waferdurchmesser mit +/-

25 μm, oft liegen die gemessenen Werte bei ca. +/- 15 μm.

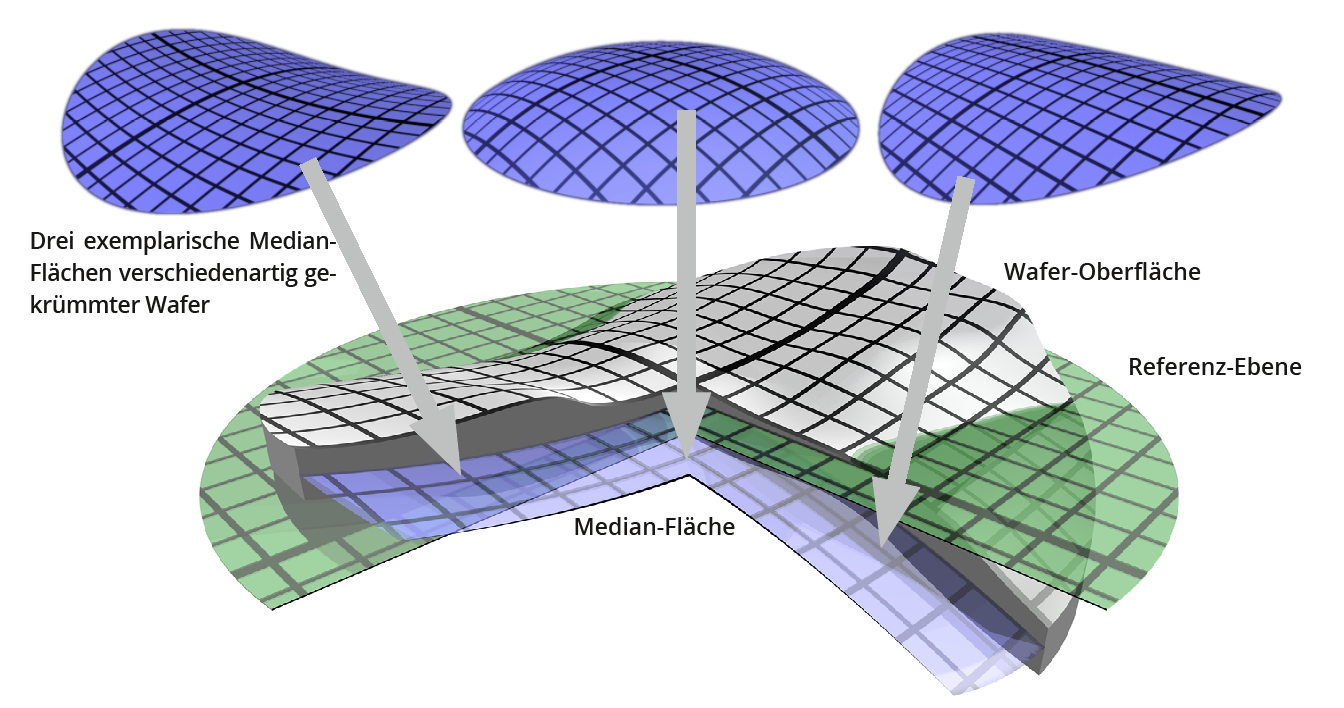

Diese

Verteilung sagt jedoch nichts darüber aus, wie stark ein Wafer von der

idealen Zylinderform abweicht. Dies kennzeichnen unter Zuhilfenahme der

in Abb. unten definierten Flächen und Ebenen die im folgenden

beschriebenen Werte TTV, Bow und Warp.

Neben der Dickeninhomogenität eines Wafers (graue Form) kann ein Wafer unterschiedlich in sich verkrümmt sein was sich durch sog. Median-Flächen (blau) darstellen lässt welche die Dickeninhomogenität unberücksichtigt lassen. Die Abweichung der Median-Fläche eines Wafers gegenüber der planaren Referenz-Ebene (grün) definiert die Parameter Bow und Warp.

TTV

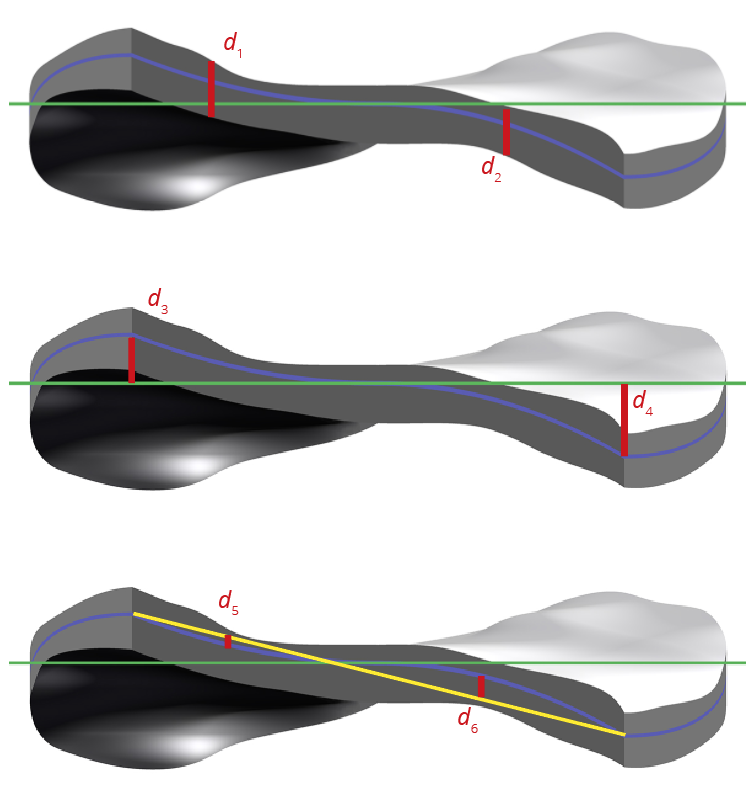

Die Total Thickness Variation kennzeichnet die maximale Differenz d1 - d2 (Abb. unten, oberste Darstellung) zwischen der dicksten und dünnsten Stelle eines Wafers. Bis zu einem Durchmesser von 4 Zoll sind Wafer meist auf TTV < 10 μm spezifiziert (wobei auch TTV < 5 μm ohne großen technischen Aufwand realisierbar ist), bei größeren Durchmessern steigen auch die erzielbaren Werte für TTV.

Bow

Die Verbiegung Bow definiert sich aus der über d3 + d4 (Abb. unten, mittlere Darstellung) bestimmten maximalen Abweichung der Median-Fläche des Wafers von einer Referenzebene. Bis zu einem Durchmesser von 4 Zoll sind Wafer meist auf Bow < 40 μm spezifiziert, bei größeren Durchmessern steigen auch die erzielbaren Werte für Bow.

Warp

Der Wert d5 + d6 (Abb. unten, unterste Darstellung) ist die Abweichung der Median-Fläche eines Wafers von einer Referenzebene, bei der die Verbiegung über die gesamte Waferfläche bereits korrigiert ist. Bis zu einem Durchmesser von 4 Zoll sind Wafer meist auf Warp < 40 μm spezifiziert, bei größeren Durchmessern steigen auch die erzielbaren Werte für Warp.

Schematische Darstellung von Wafern mit stark überzeichneter Dickeninhomogenität und Verkrümmung zur Darstellung der Größen d1 ... d6 aus welchen sich die Parameter TTV, Bow und Warp ableiten.

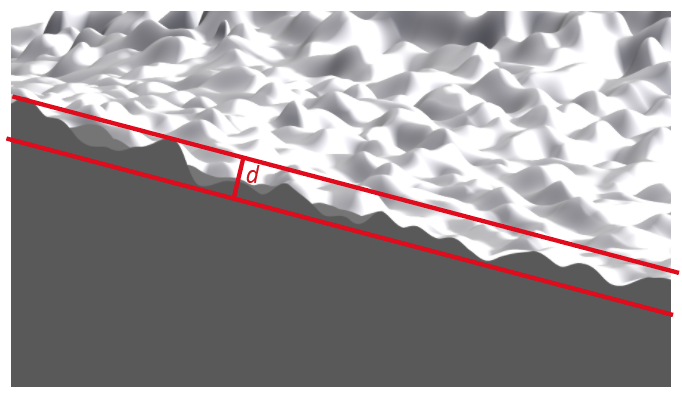

Mikrorauigkeit

Unabhängig von der Dickeninhomogenität welche sich im cm-Maßstab über

den Wafer in der Größe TTV ausdrückt, existiert eine Rauigkeit auf

wesentlich kleinerer μm- und nm-Skala, welche ihren Ursprung im

Polierschritt bei der Waferherstellung hat.

Der quadratische

Mittenrauwert der Oberfläche (Root Mean Square, RMS) kennzeichnet als

Standardabweichung der Wafer-Oberfläche vom (bereits

von TTV, Bow und

Warp bereinigten) Mittelwert, wie glatt der Wafer ist. Für die polierte

Waferseite ist RMS meist auf < 1 nm spezifiziert, technisch machbar

sind auch < 0.5 nm, was bereits auf atomarer Skala liegt.

Der Poliervorgang bei der Waferherstellung schafft eine sehr glatte Oberfläche mit einer Rauigkeit von wenigen nm oder darunter.

Laser-Markierung

Auf Wunsch können unsere Wafer mit einer Laser-Markierung versehen werden. Dabei handelt es sich meist um eine Kennzeichnung, gefolgt von einer laufenden Nummer. Prinzipiell kann die Lasermarkierung auf der polierten Vorderseite oder der Rückseite angebracht werden, wobei eine Markierung der polierten Seite nur bedingt empfohlen ist: Beim Laser-Markieren entstehen an den Rändern der Markierung Grate, so dass eine Lasermarkierung vor dem Polierschritt des Wafers erfolgen sollte. Beim Polieren jedoch dünnen die Wafer aus, und die Leserlichkeit der Lasermarkierung schwindet mit dem Abtrag beim Polieren. Bei größeren Chargen (z. B. > 200 Wafer) kann eine Lasermarkierung üblicherweise für deutlich unter € 1,00 / Wafer durchgeführt werden. Eine nachträgliche Lasermarkierung bereits bei uns lagerhaltiger Wafer ist etwas teurer.

Weitere Informationen:

> Silizium Wafer: Herstellung und Spezifikationen