HERSTELLUNG VON SILIZIUM WAFERN

Vom Ingot zum Zylinder

Die aus dem CZ- oder FZ-Verfahren gewonnenen Si-Einkristalle werden in kürzere Zylinder gesägt und auf den gewünschten Durchmesser gefräst.

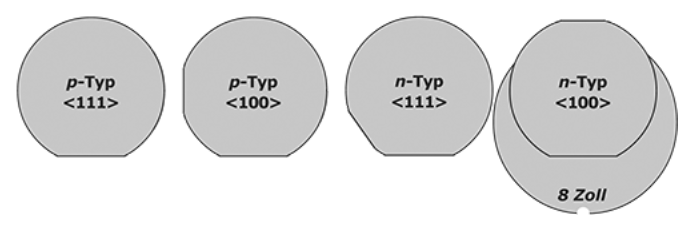

Flats

Zur eindeutigen Kennzeichnung der Kristallorientierung der späteren Wafer werden an den Zylindern sog. „Flats“ eingeschliffen (Abb. unten). Ab einem Durchmesser von 8 Zoll sind Wafer unabhängig von der Dotierung mit einem „Notch“ markiert. Um aus den fertig gefrästen Zylindern Wafer-Rohlinge zu sägen, kommen hauptsächlich die zwei folgenden Verfahren zum Einsatz.

Die übliche ("SEMI-Standard") Anordnung der Flats bzw. des Notch von Wafern in Abhängigkeit deren Kristallorientierung und Dotierung.

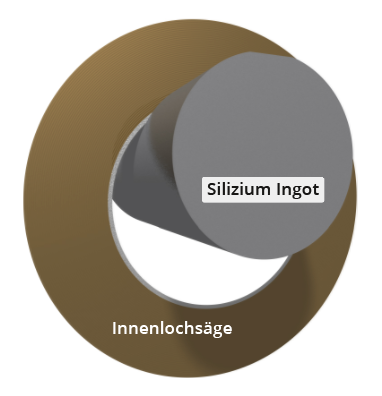

Innenlochsäge

Hierbei wird der Wafer vom Zylinder mit einem runden Sägeblatt gesägt, welches auf der Innenseite der kreisförmigen Aussparung mit Diamanten besetzt ist (Schema unten).Die Oberflächen der auf diese Weise gesägten Wafer sind dadurch schon relativ eben, so dass das weitere Schleifen der Wafer vergleichsweise wenig Zeit in Anspruch nimmt. Jedoch kann pro Sägeblatt nur ein Wafer gleichzeitig gesägt werden, so dass der Durchsatz dieses Verfahrens gering, die Kosten entsprechend hoch sind.

Schema einer Innenlochsäge mit dem zentral gelagerten Silicium-Ingot.

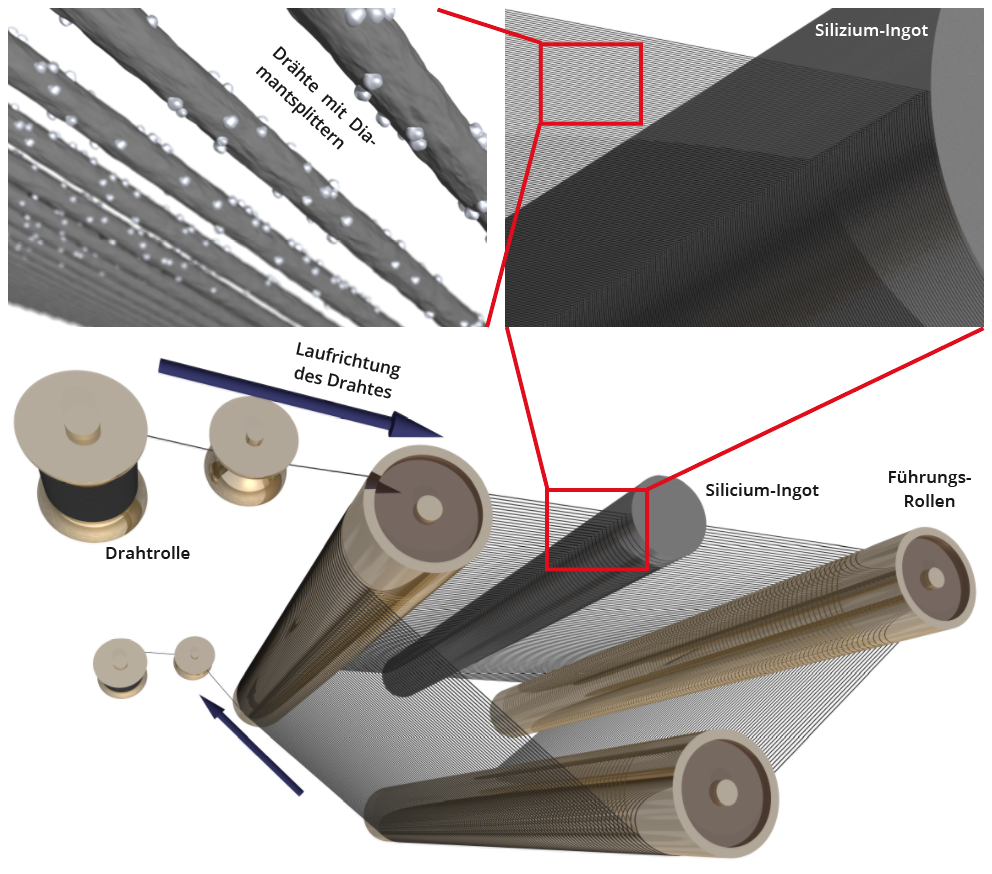

Drahtsäge

Aus diesem Grund kommt derzeit vorwiegend das Drahtsägen zum Einsatz. Hierbei sägt ein sehr dünner (Durchmesser ca. 100 - 200 μm) Edelstahldraht über Führungsrollen, auf welchen hunderte von äquidistanten Rillen den Draht führen und so die Dicke der Wafer definieren, gleichzeitig viele Wafer aus dem Si-Zylinder (s. Schema unten). Es können gleichzeitig auch mehrere Si-Zylinderzu Wafern vereinzelt werden. Für den Abrieb beim Sägen sorgt entweder eine Bestückung des Drahts mit Diamantsplittern, oder die Zugabe eines Schleifmittels mit Abrasiv-Partikeln aus Diamantsplittern oder Siliziumcarbid. Der Draht wird pro Sägevorgang nur einmal über den Si-Zylinder entlang geführt, wodurch die Gesamtlänge des Drahts 100 km betragen kann. Die Oberfläche der gesägten Wafer ist weniger eben als die per Innenlochsäge geschnittenen, so dass zur weiteren Glättung mehr Nacharbeit notwendig ist.

Schematische Darstellung des Drahtsägeverfahrens. Die beiden Ausschnitte oben zeigen die Größenverhältnisse zwischen Si-Ingot, Drahtabstand und Drahtdurchmesser ungefähr maßstabsgetreu.

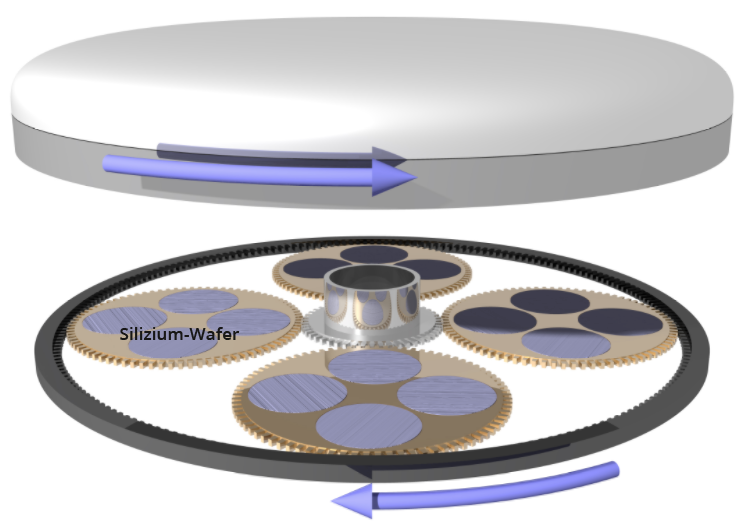

Schleifen

Nach dem Sägen werden die Wafer beidseitig geschliffen, um einerseits die beim Drahtsägen entstandenen Furchen auf der Oberfläche zu glätten, als auch die Wafer auf die gewünschte Dicke zu auszudünnen. Hierbei werden mehrere Wafer gleichzeitig zwischen gegenläufig rotierende Pads durch ein Schleifmittel bearbeitet, welches zB. Al2O3 oder SiC Partikel definierter Größenverteilung enthält.

Schema einer Schleifmaschine (vom Prinzip auch einer Poliermaschine) für Wafer. Durch die gegenläufige und überlagerte Rotation wird ein gleichmäßiger Abtrag ohne Bevorzugung einer bestimmten Richtung gewährleistet.

Ätzen

Da beim Sägen und Schleifen die Kristallstruktur der Si-Oberfläche teilweise zerstört wurde, erfolgt ein beidseitiges nasschemisches Ätzen in z.B. KOH oder HF/HNO3-Gemischen bis herunter auf das ungestörte Si-Kristallgefüge.

Polieren

Um die Wafer ein- oder beidseitig auf atomare Skala zu glätten müssen diese poliert werden. Der Wafer wird hierfür auf dem Carrier mit definiertem Druck auf den Polierteller mit dem Poliertuch gepresst. Das Poliermittel enthält einige 10 bis 100 nm große Partikel aus z. B. Al2O3, SiO2 oder CeO2 welche die Si-Oberfläche mechanisch und chemisch abtragen und glätten.

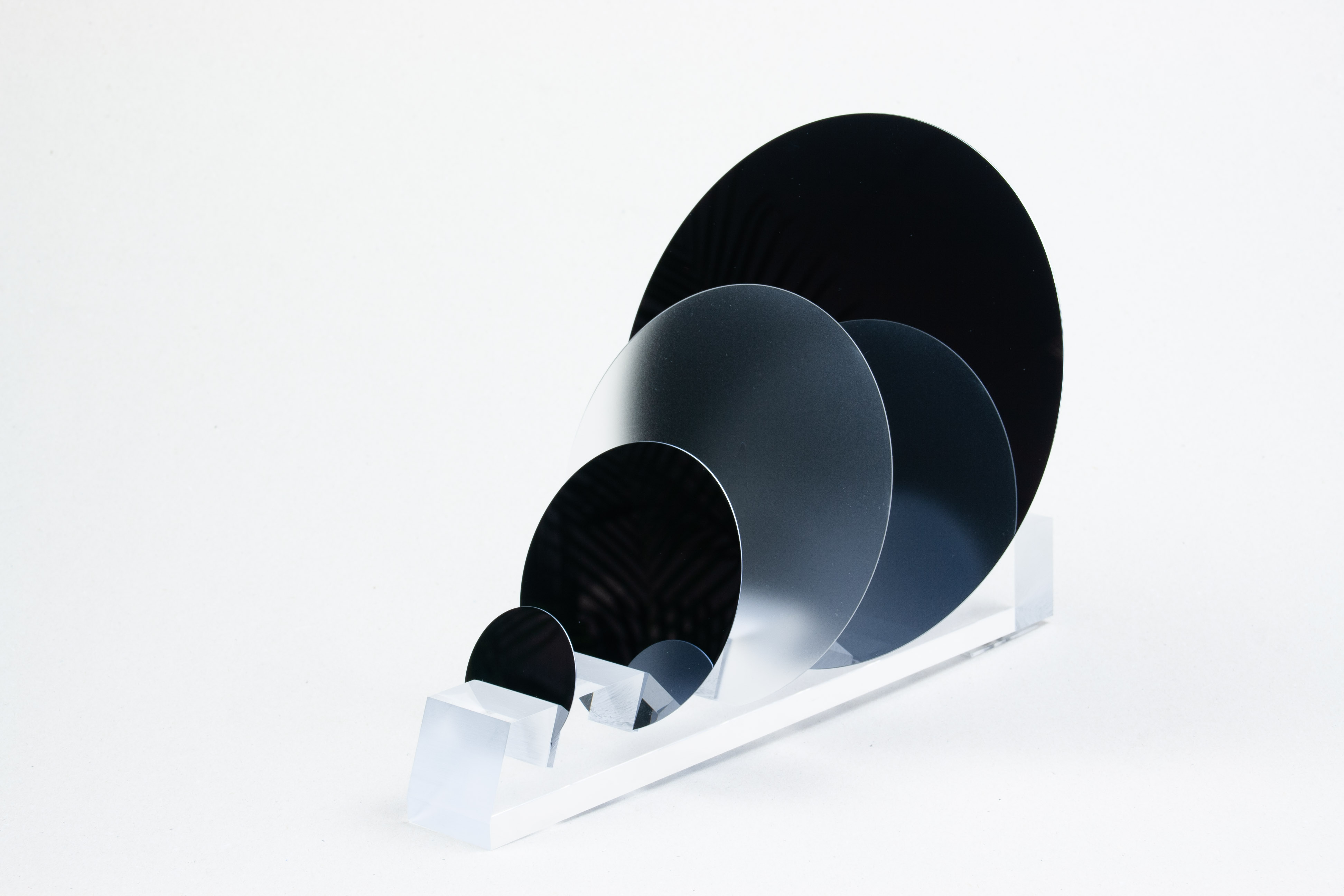

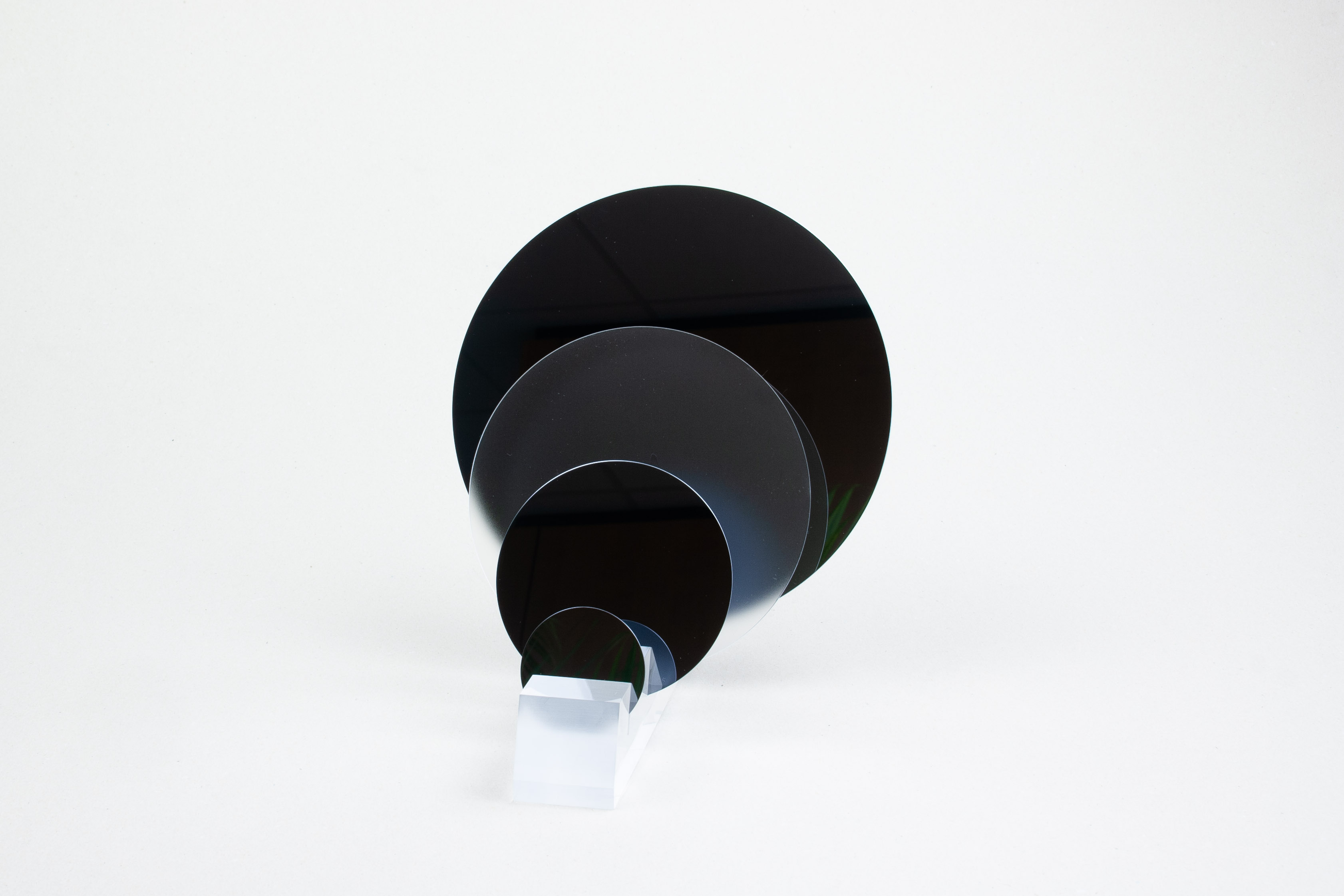

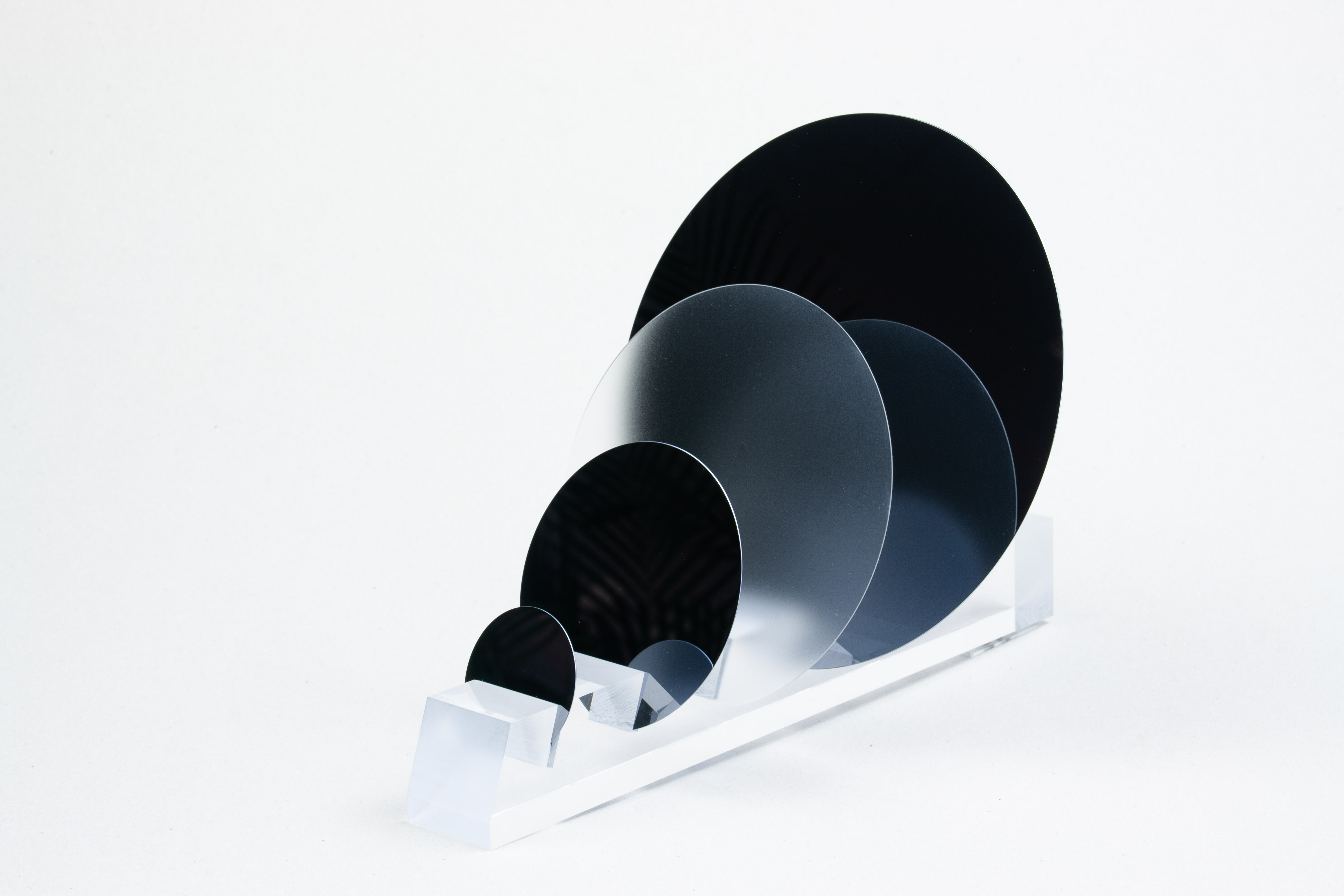

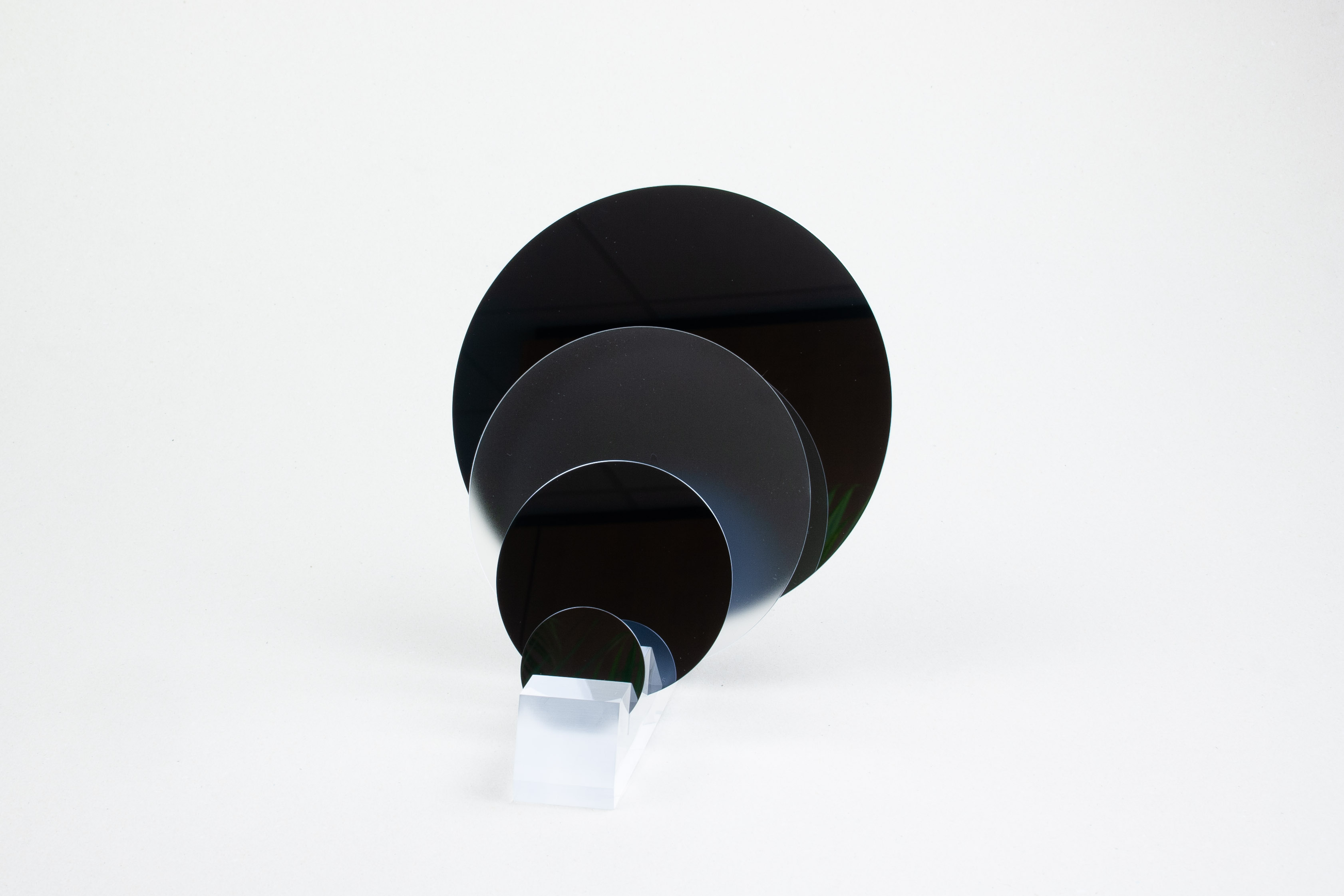

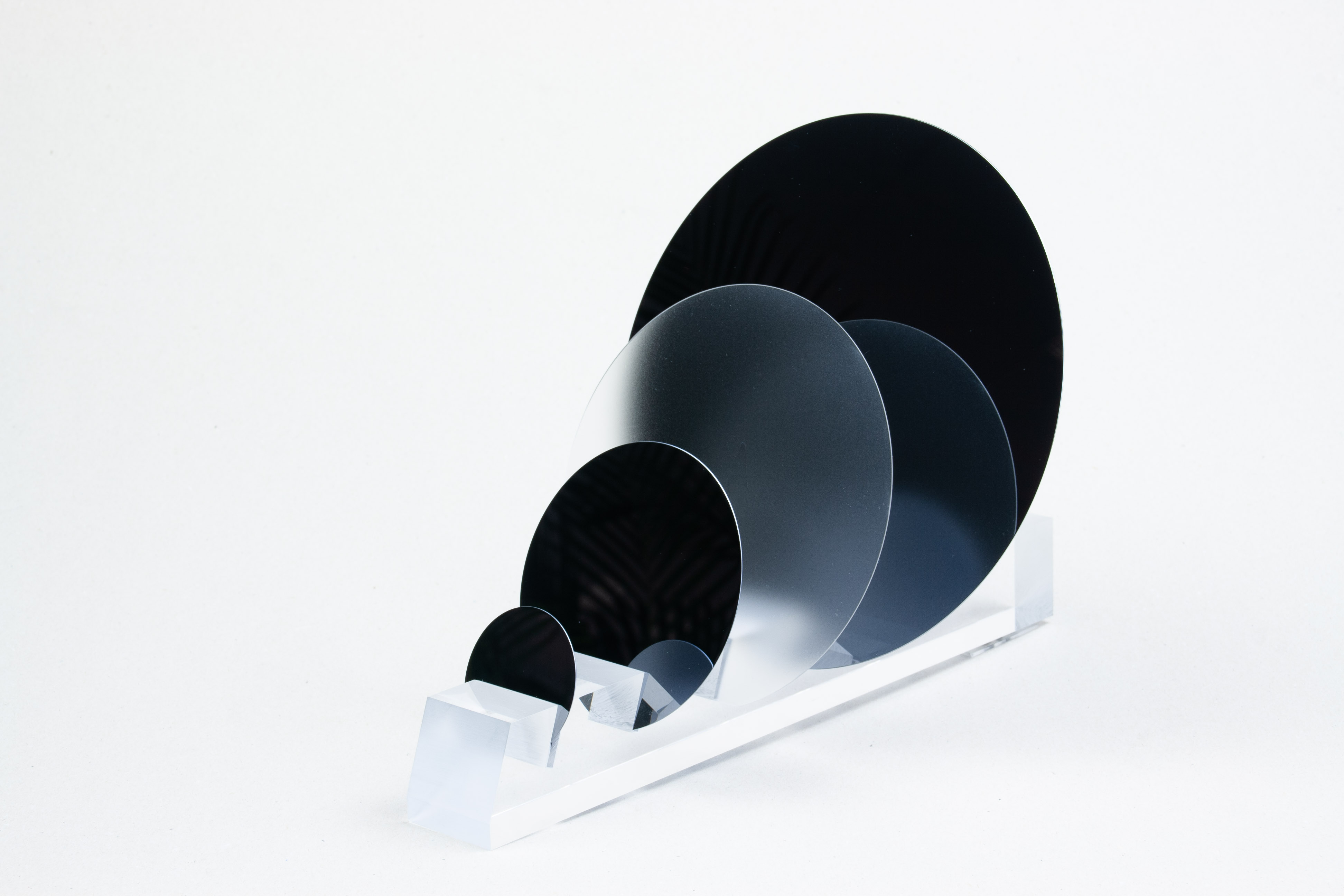

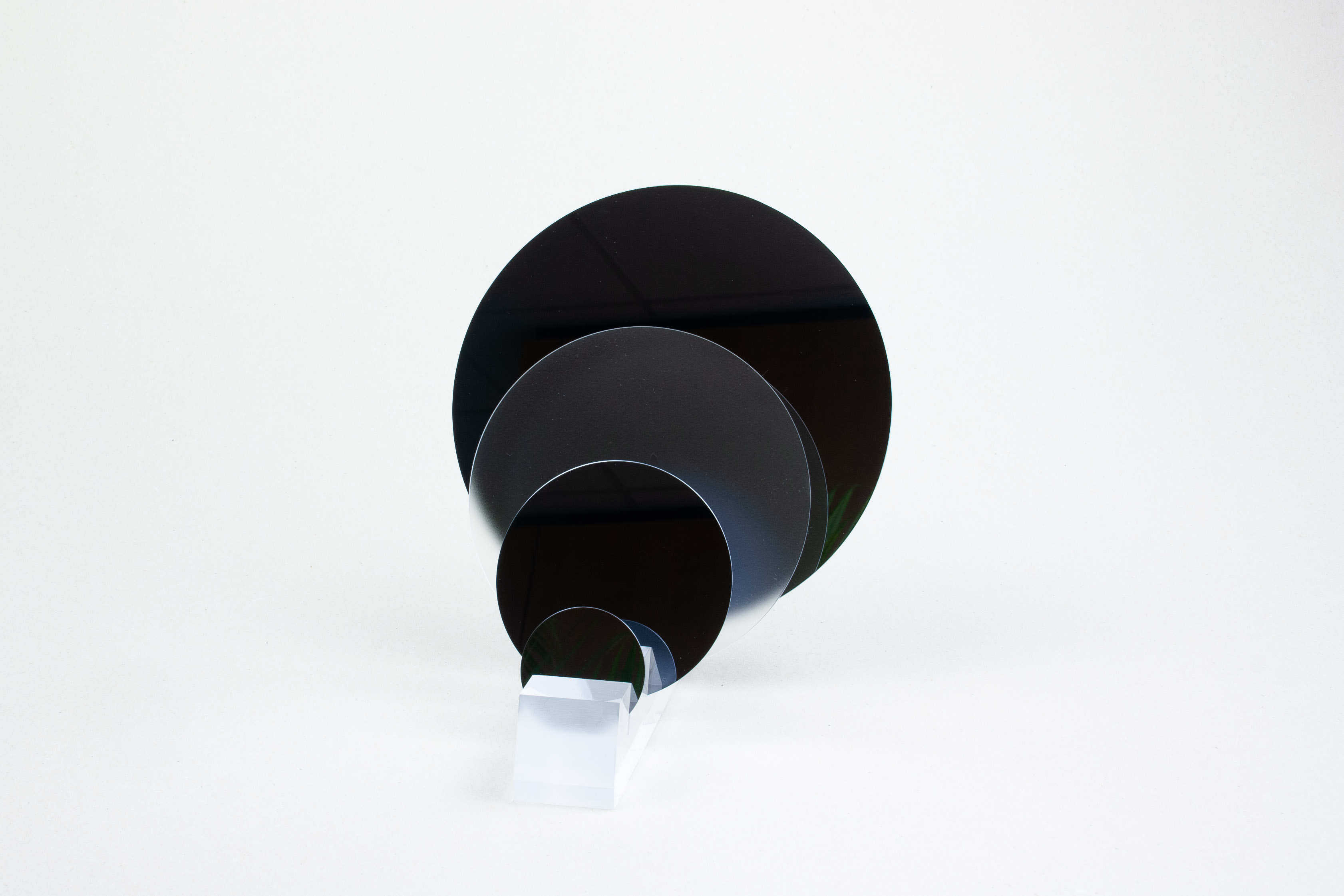

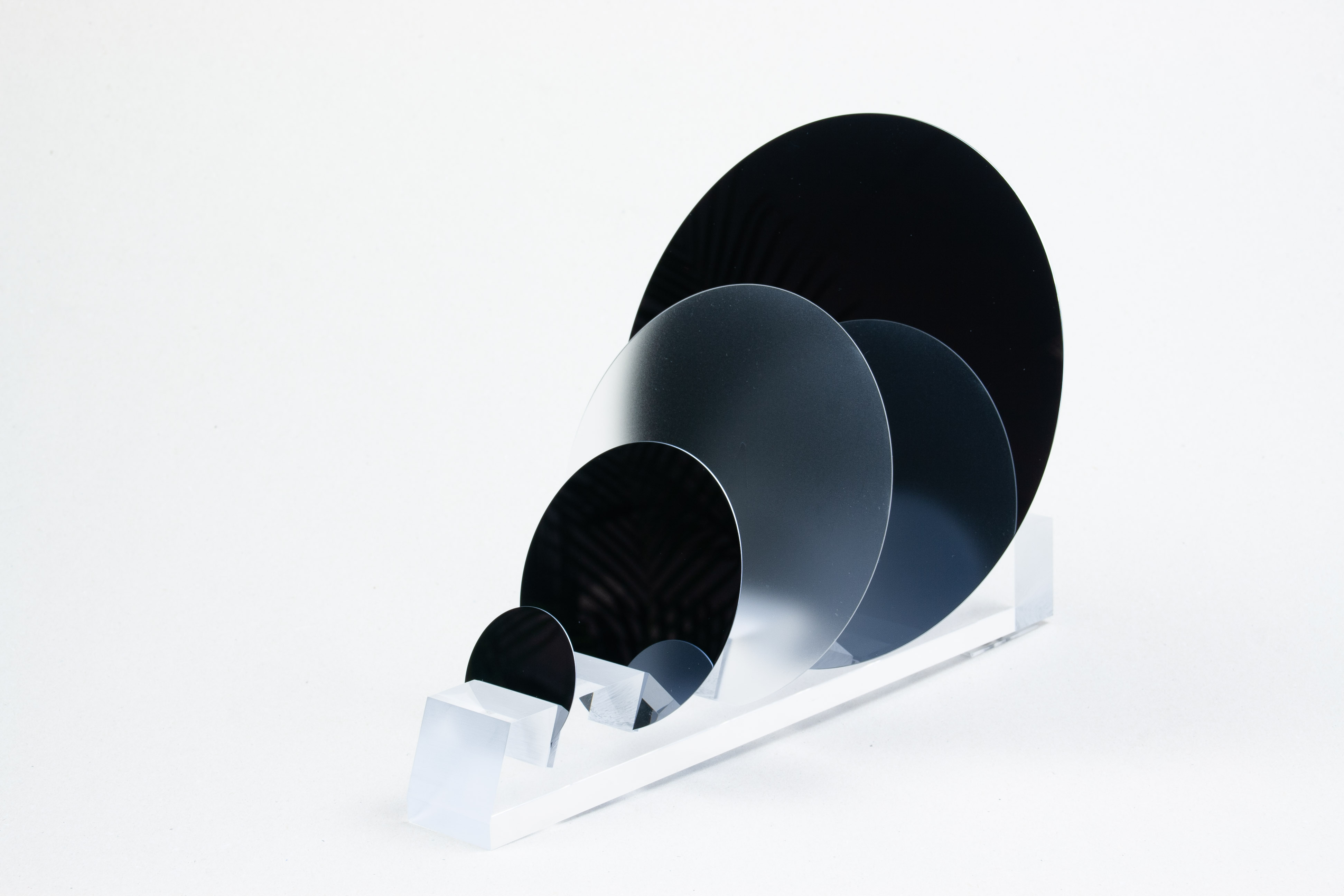

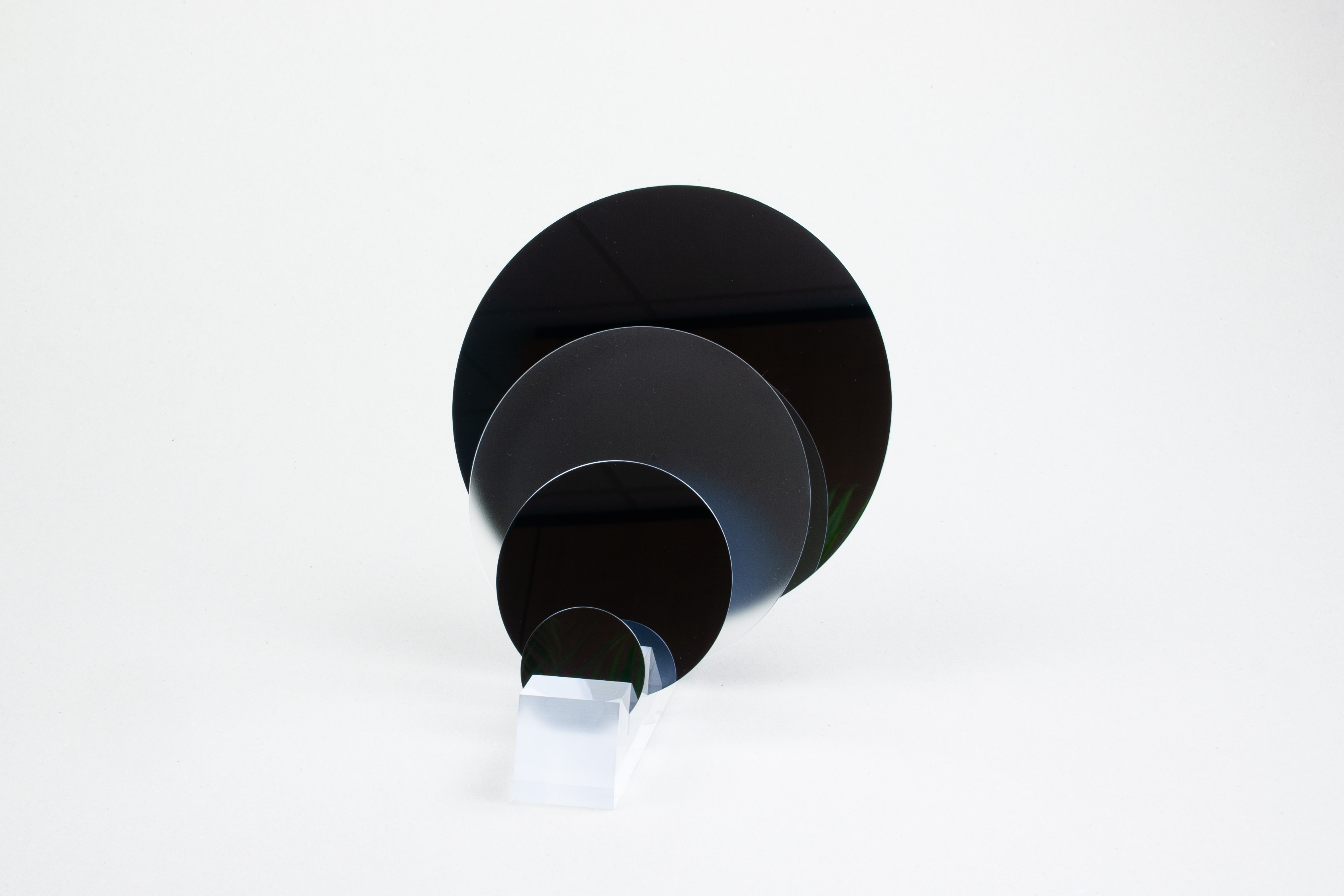

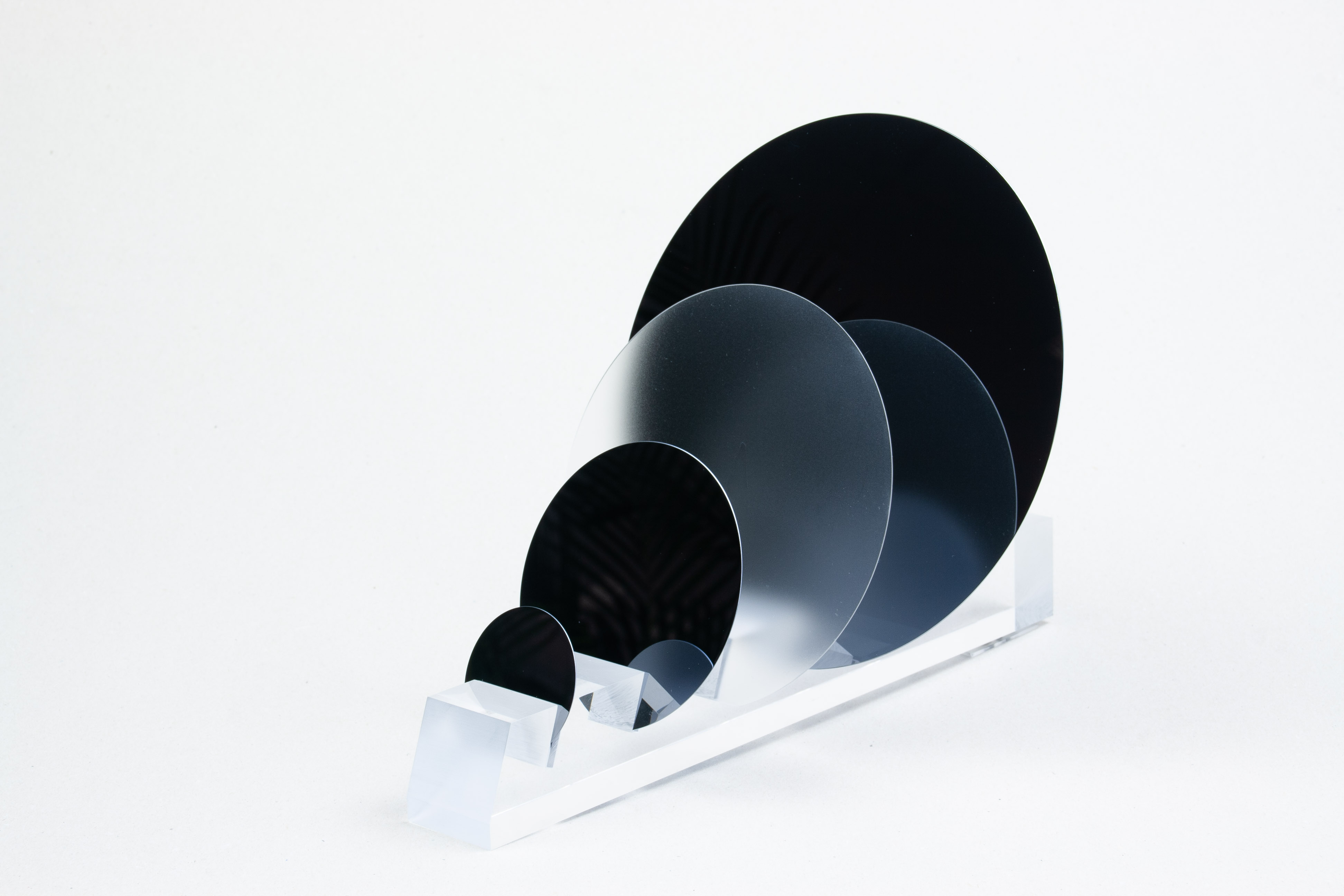

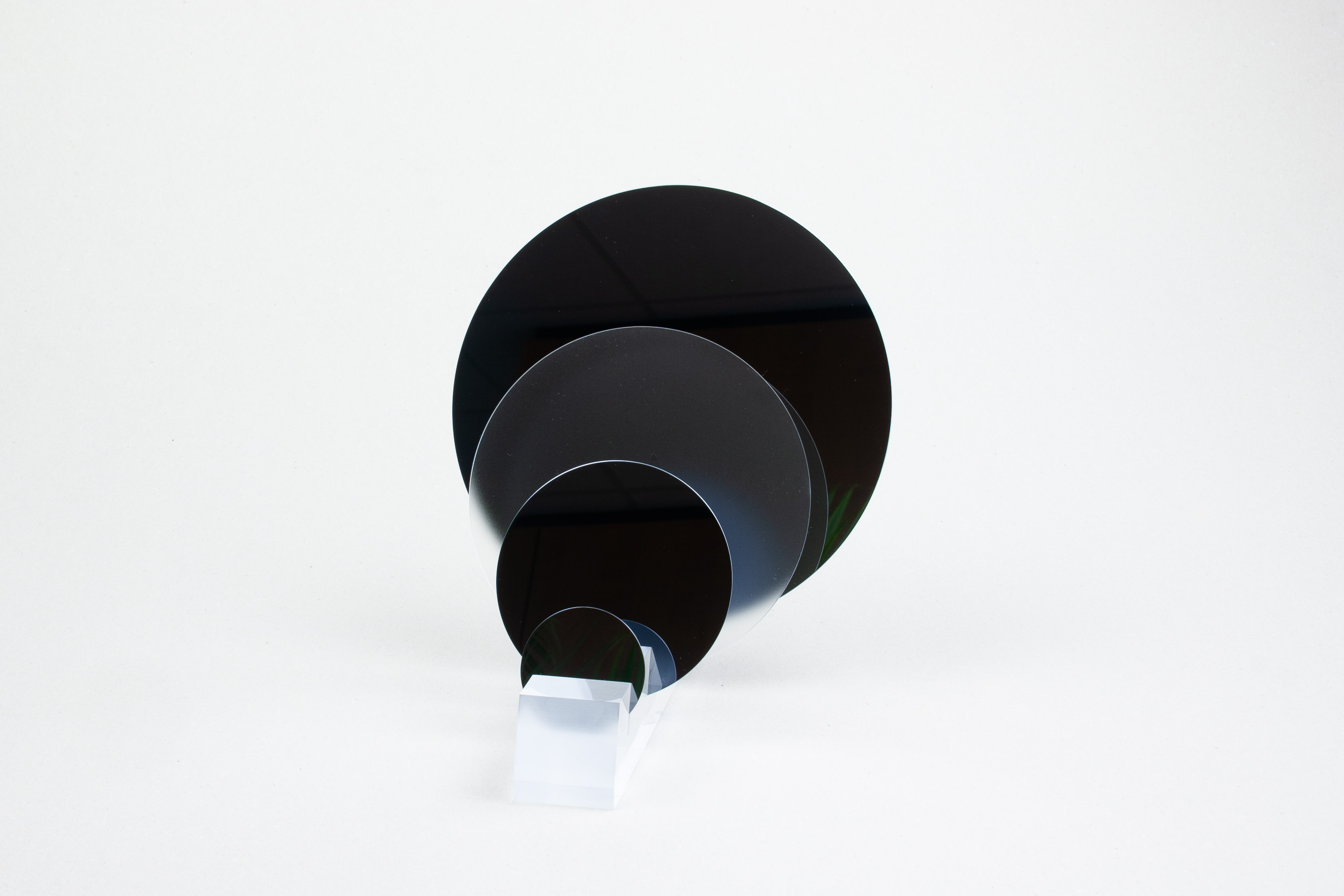

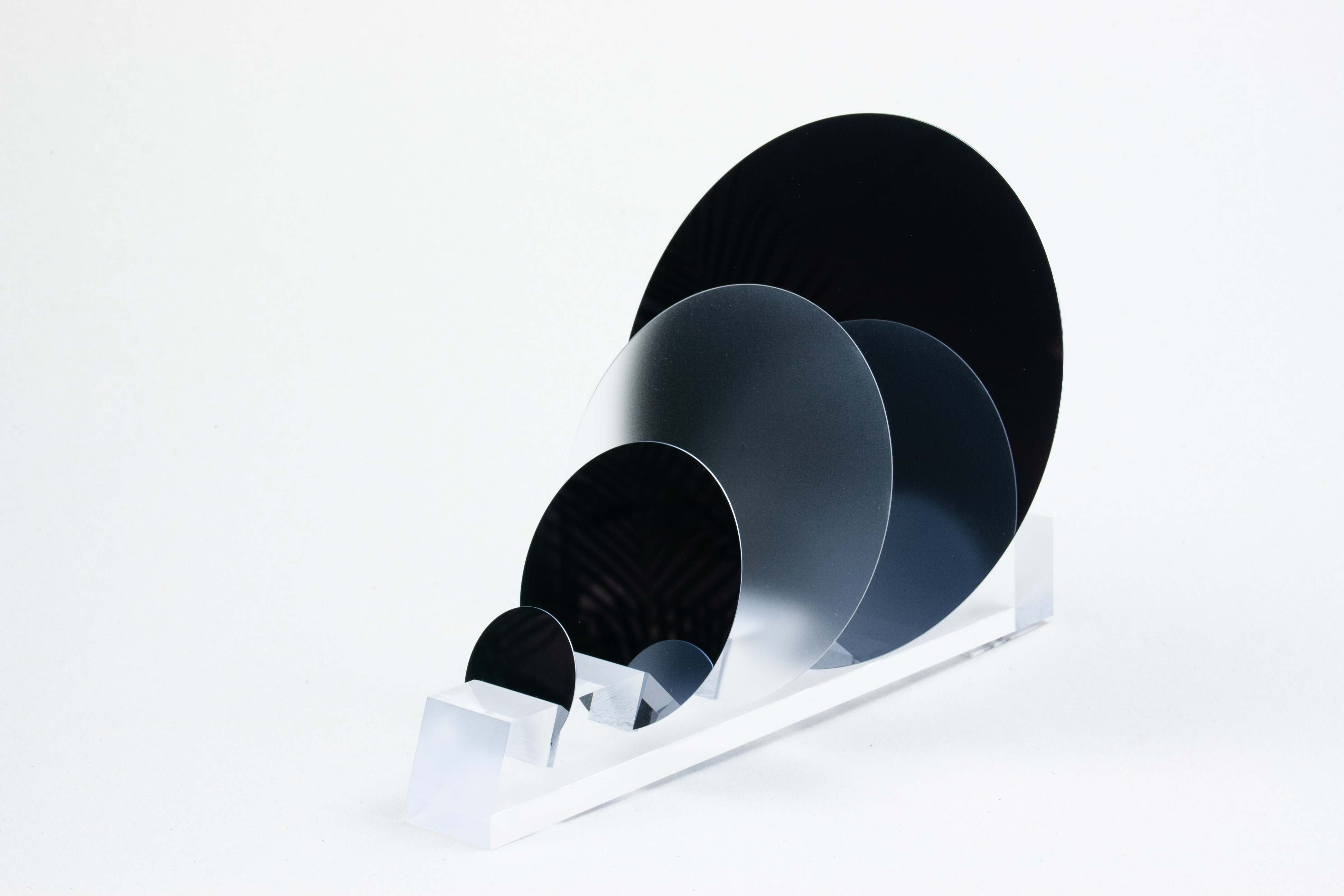

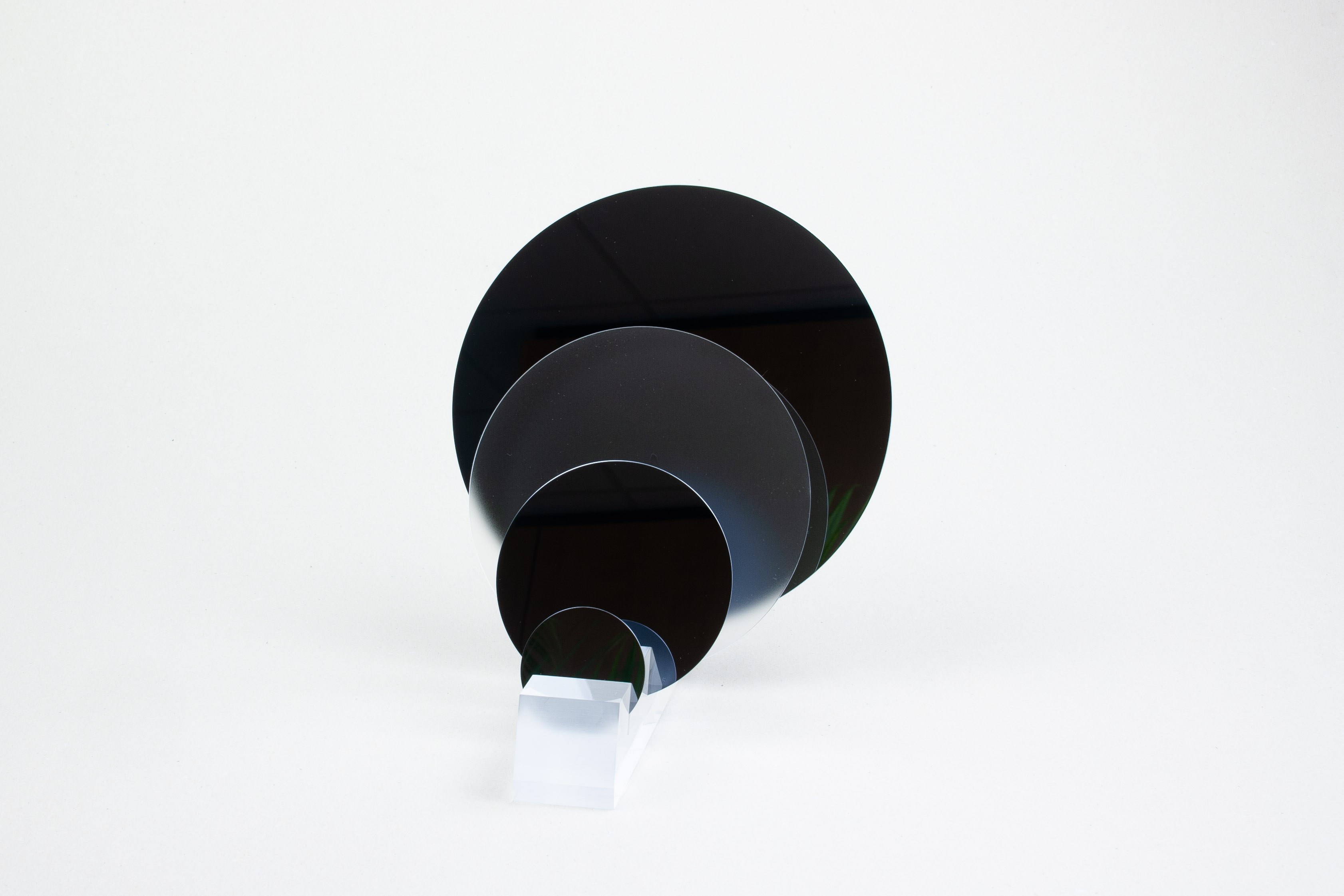

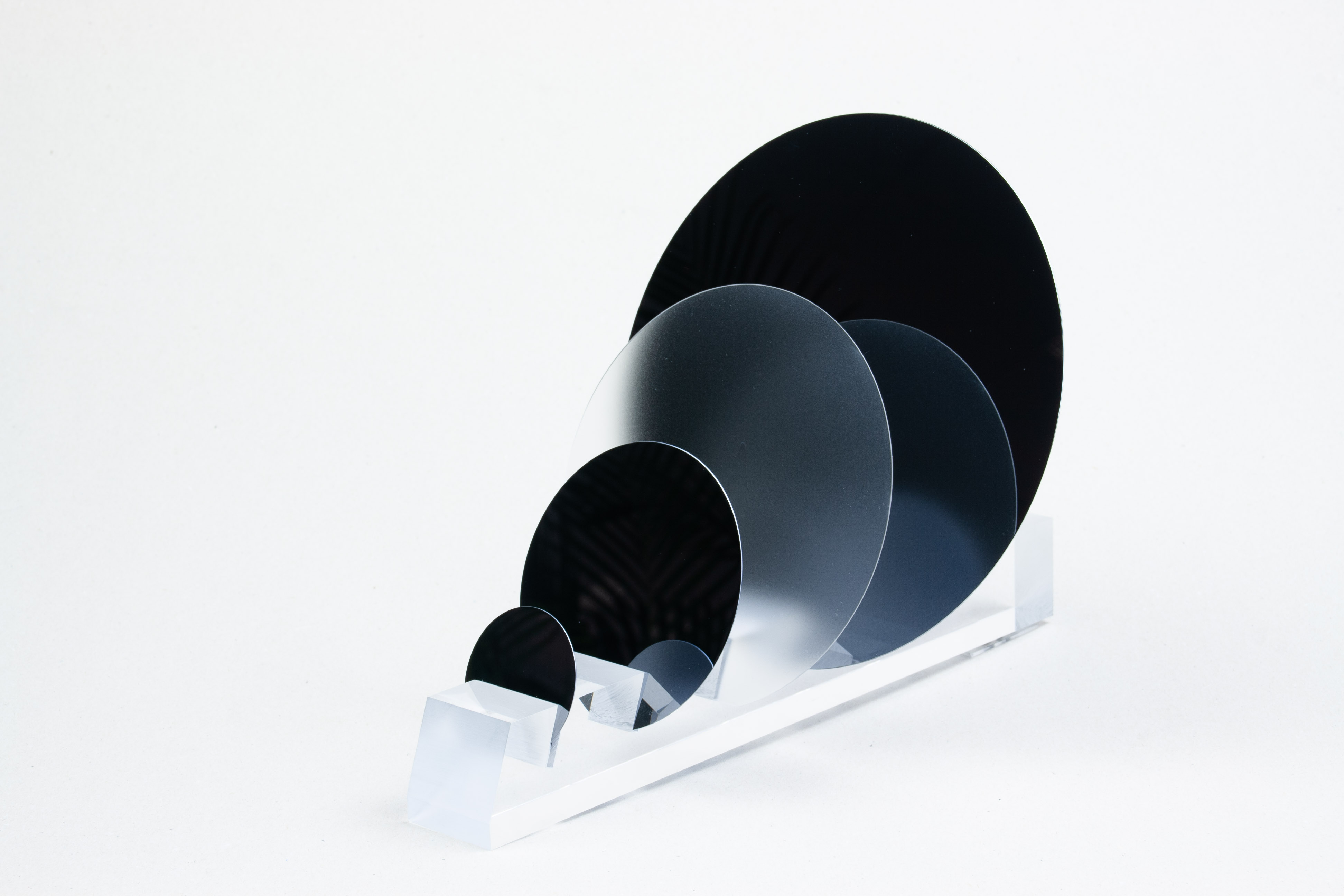

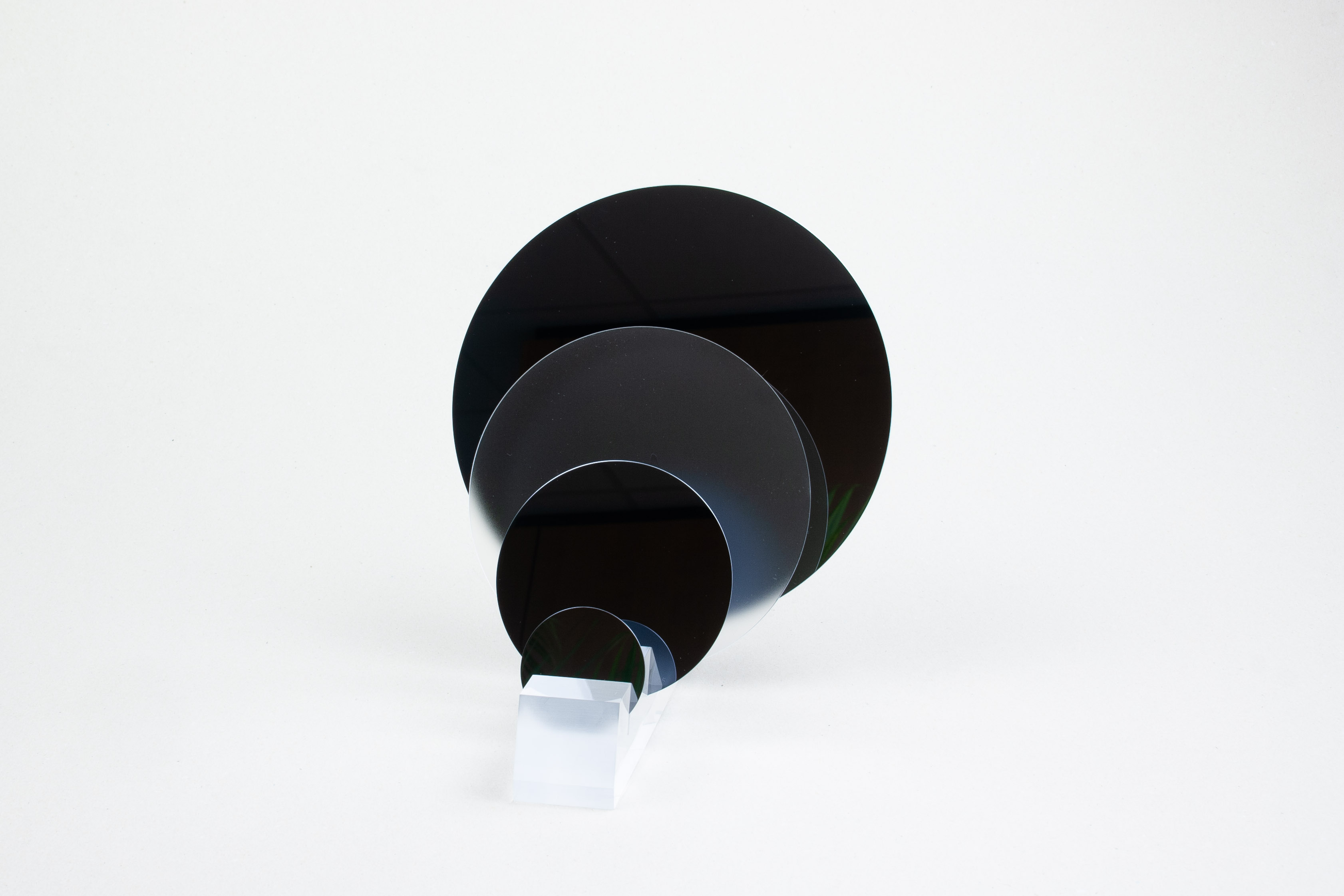

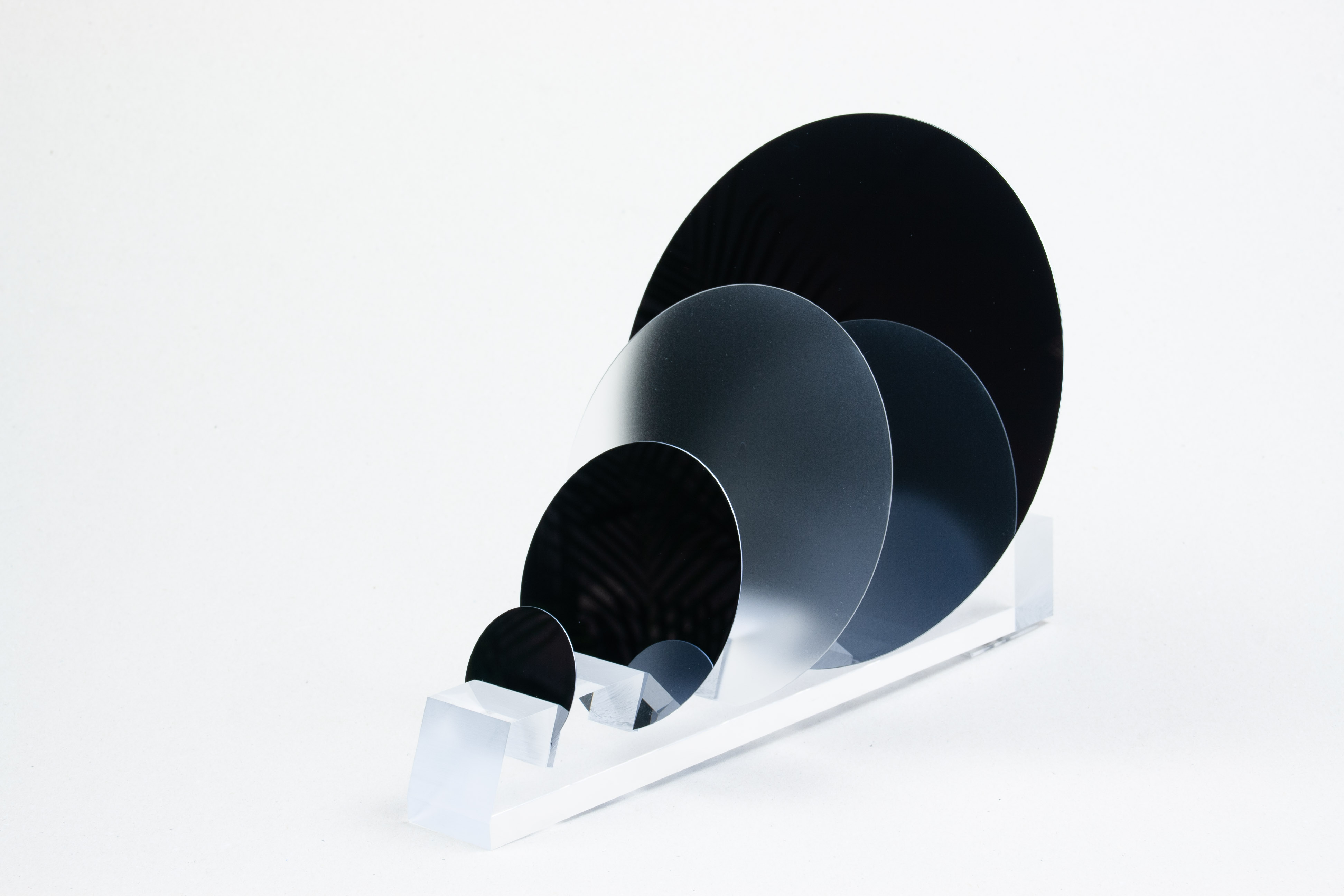

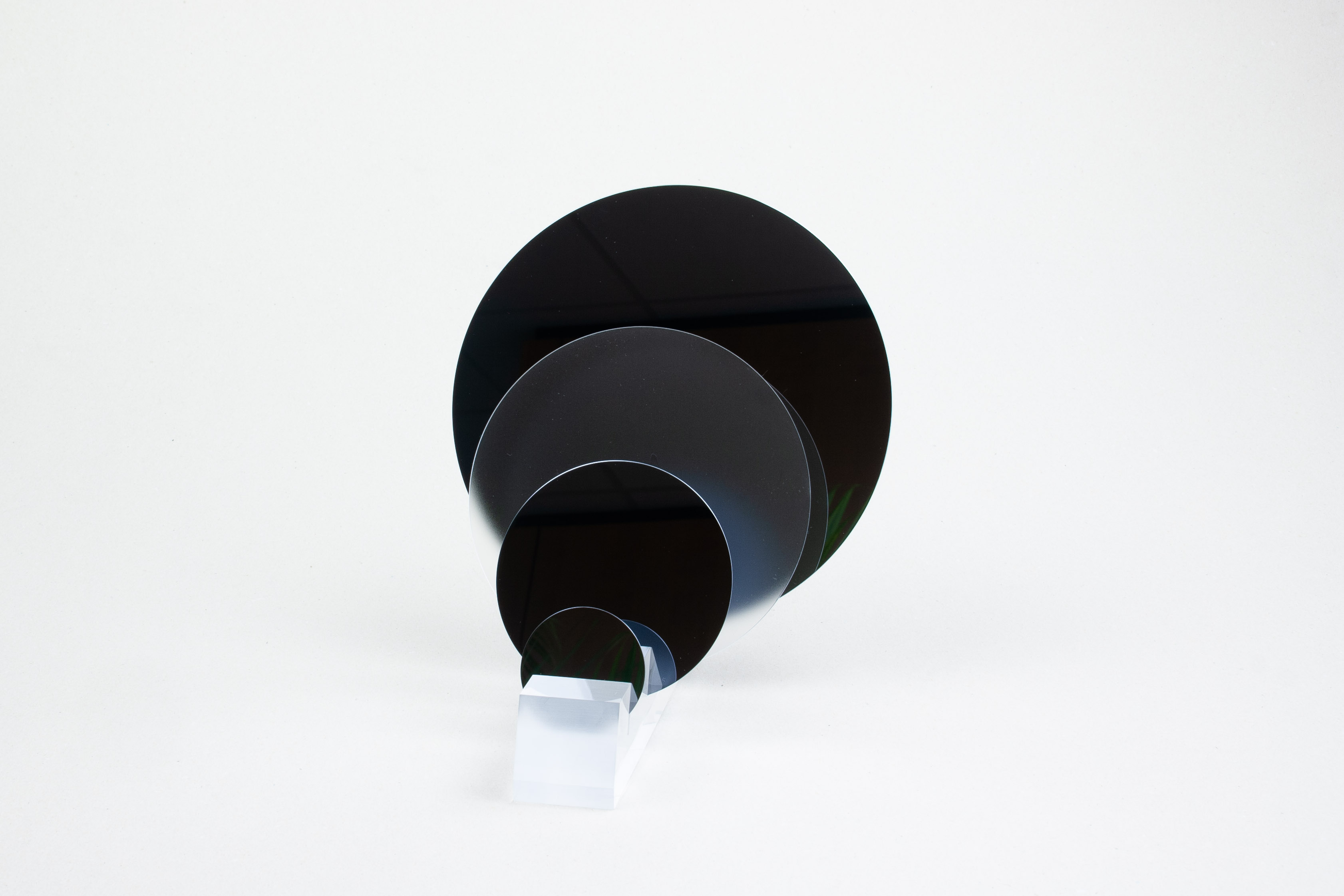

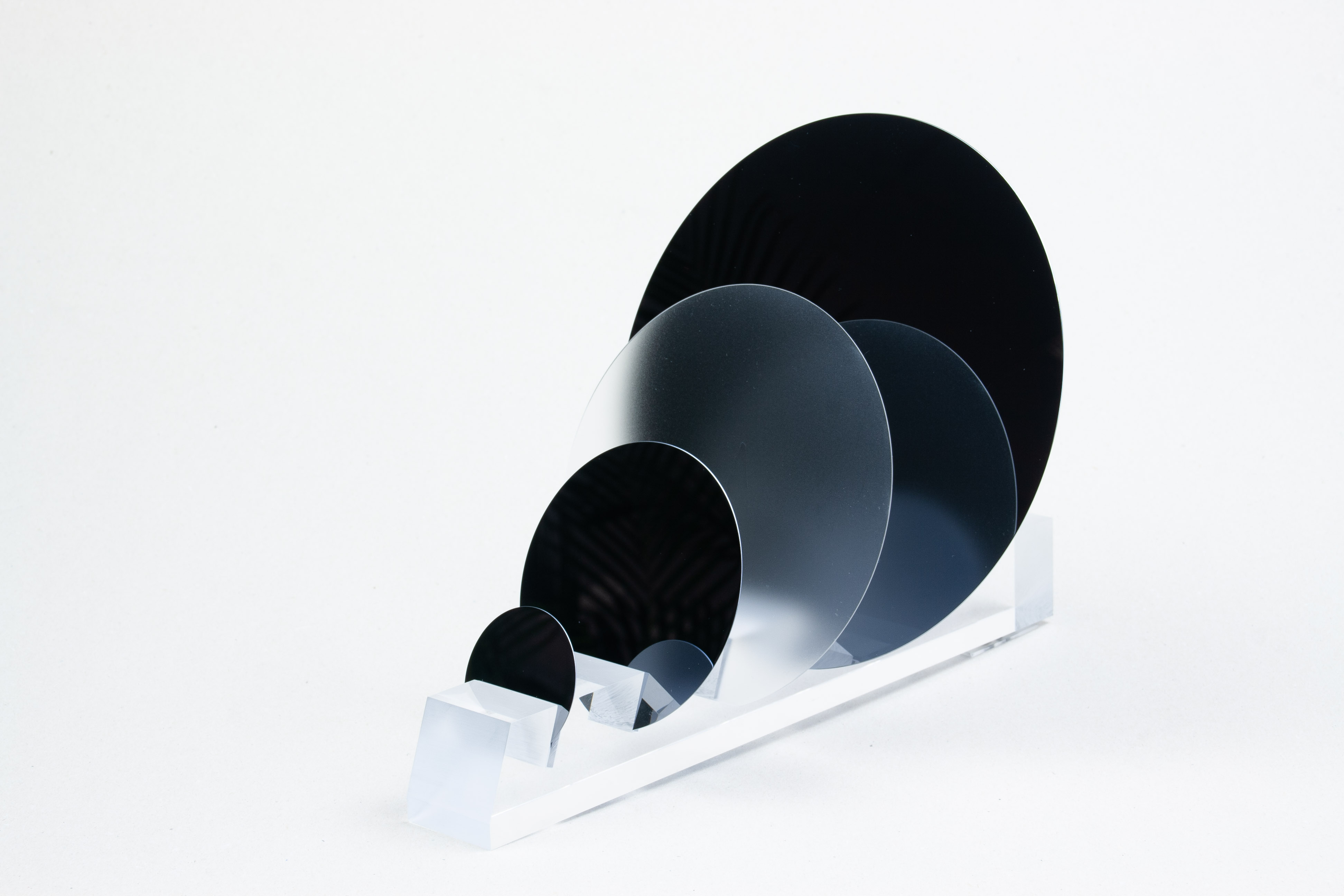

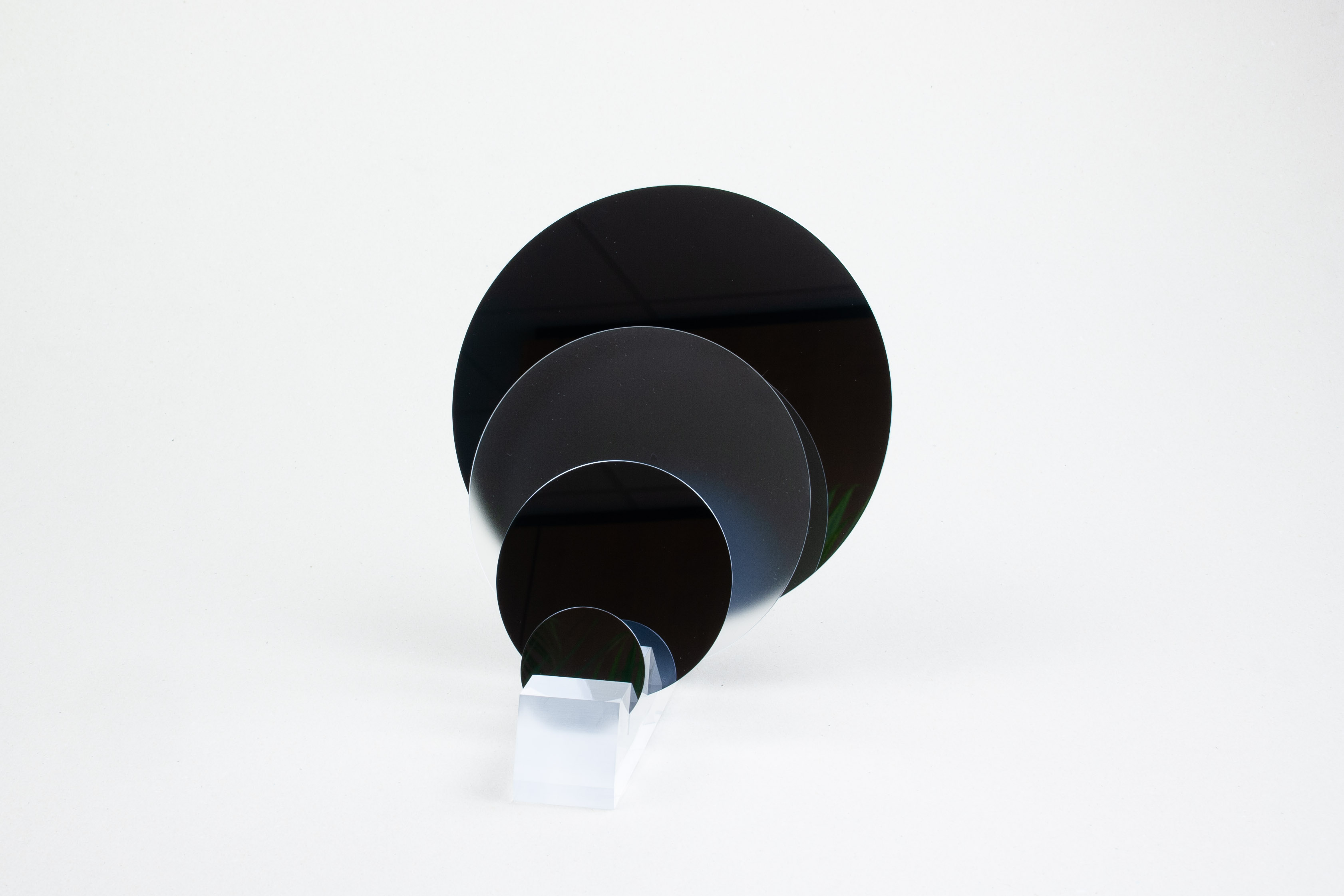

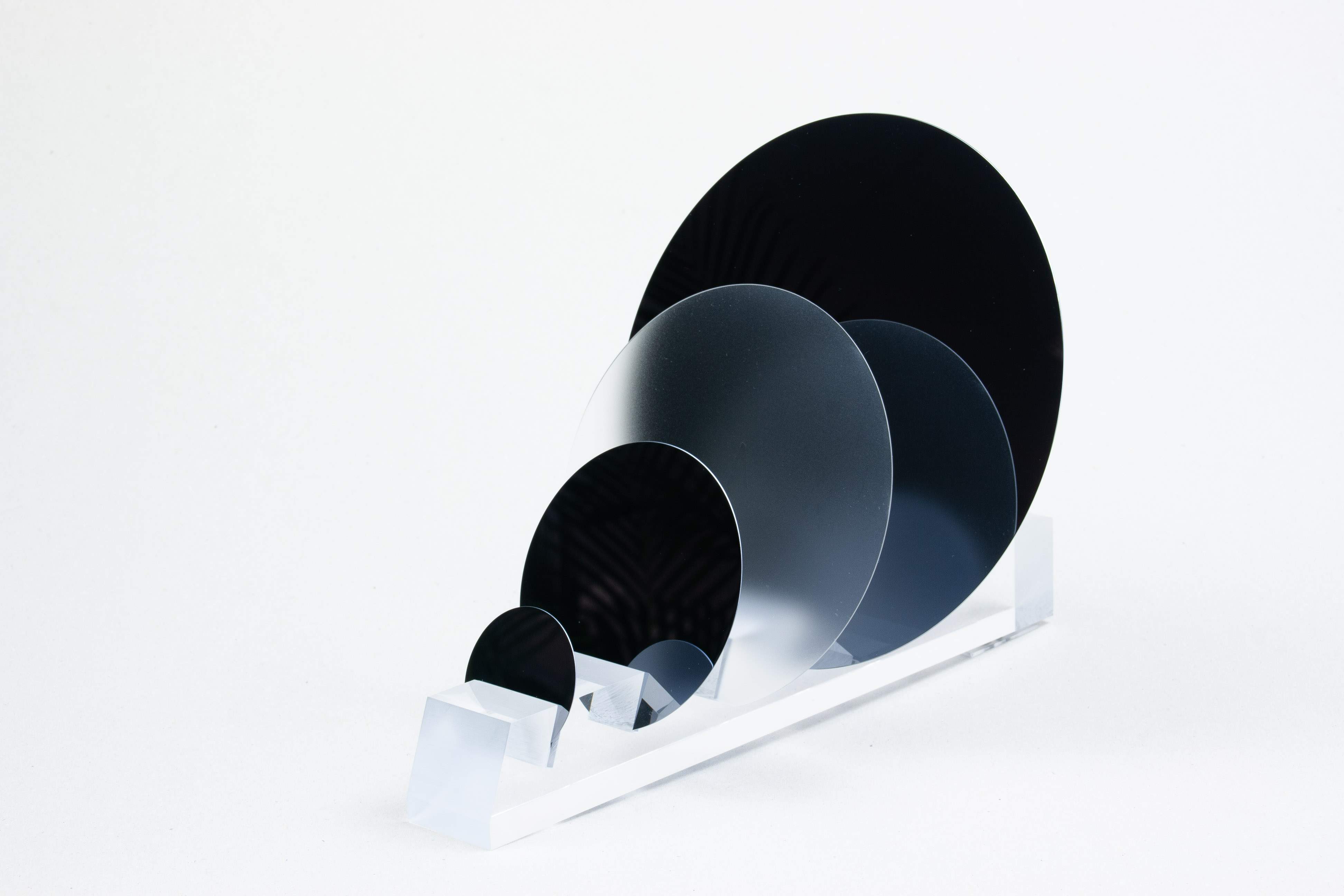

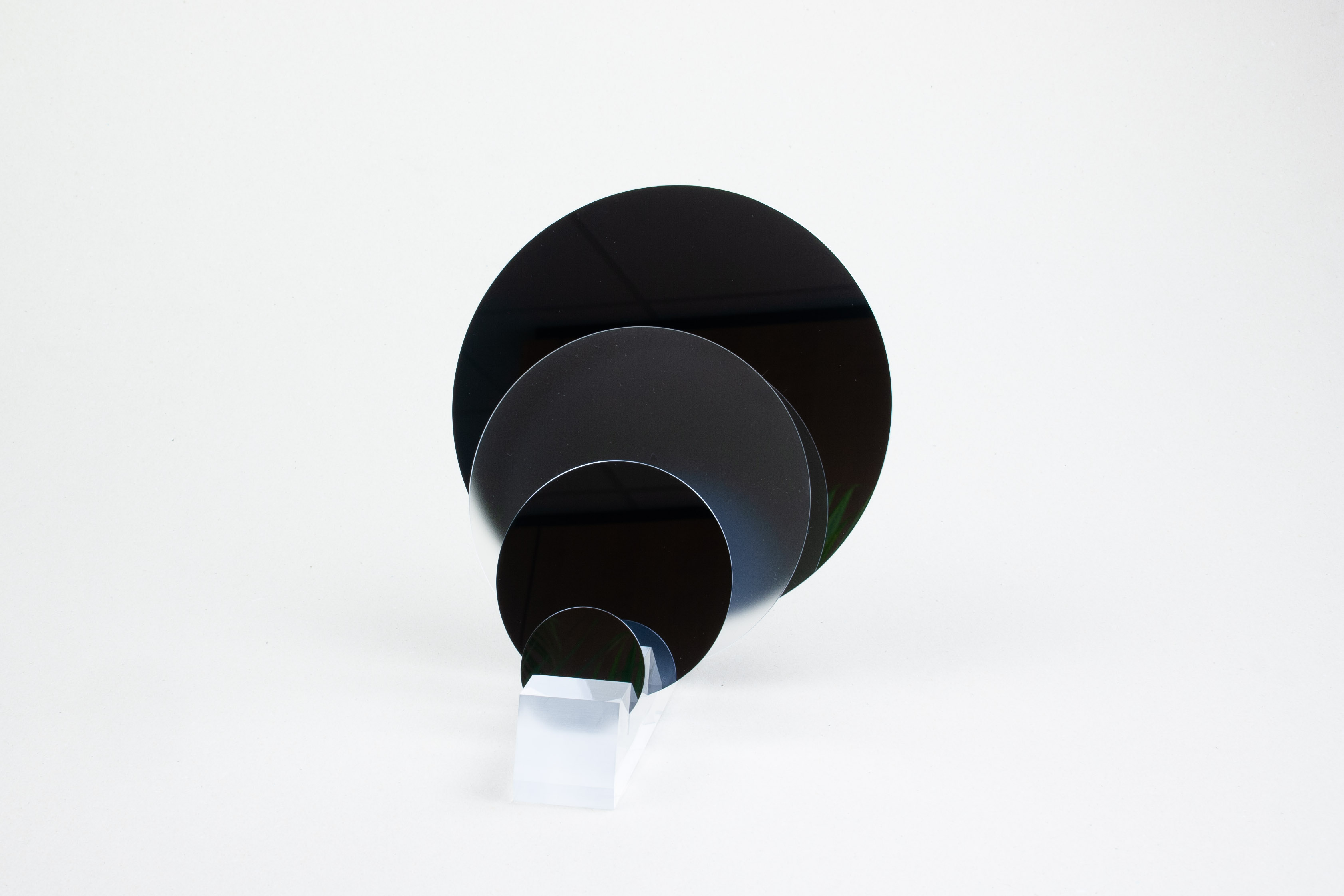

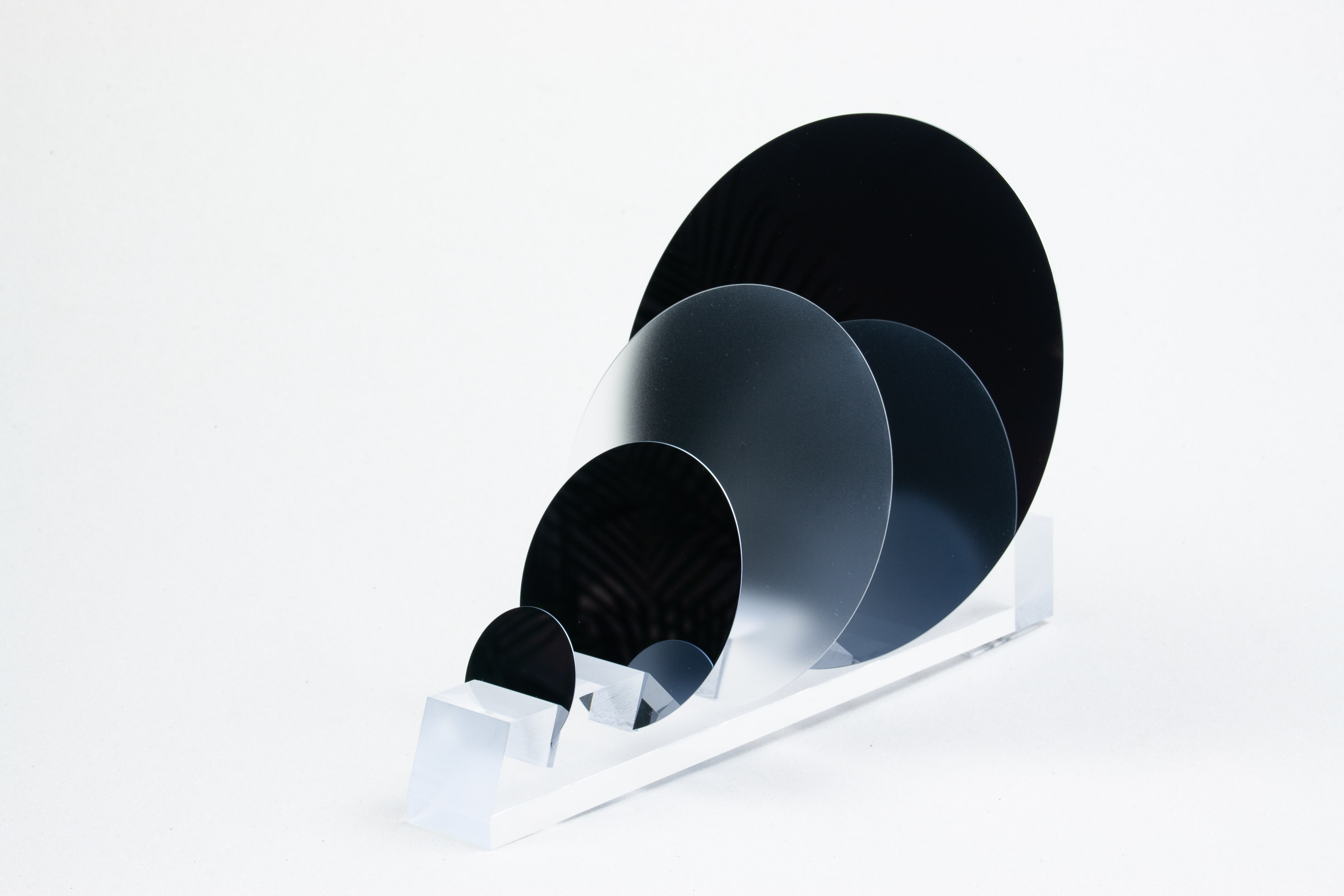

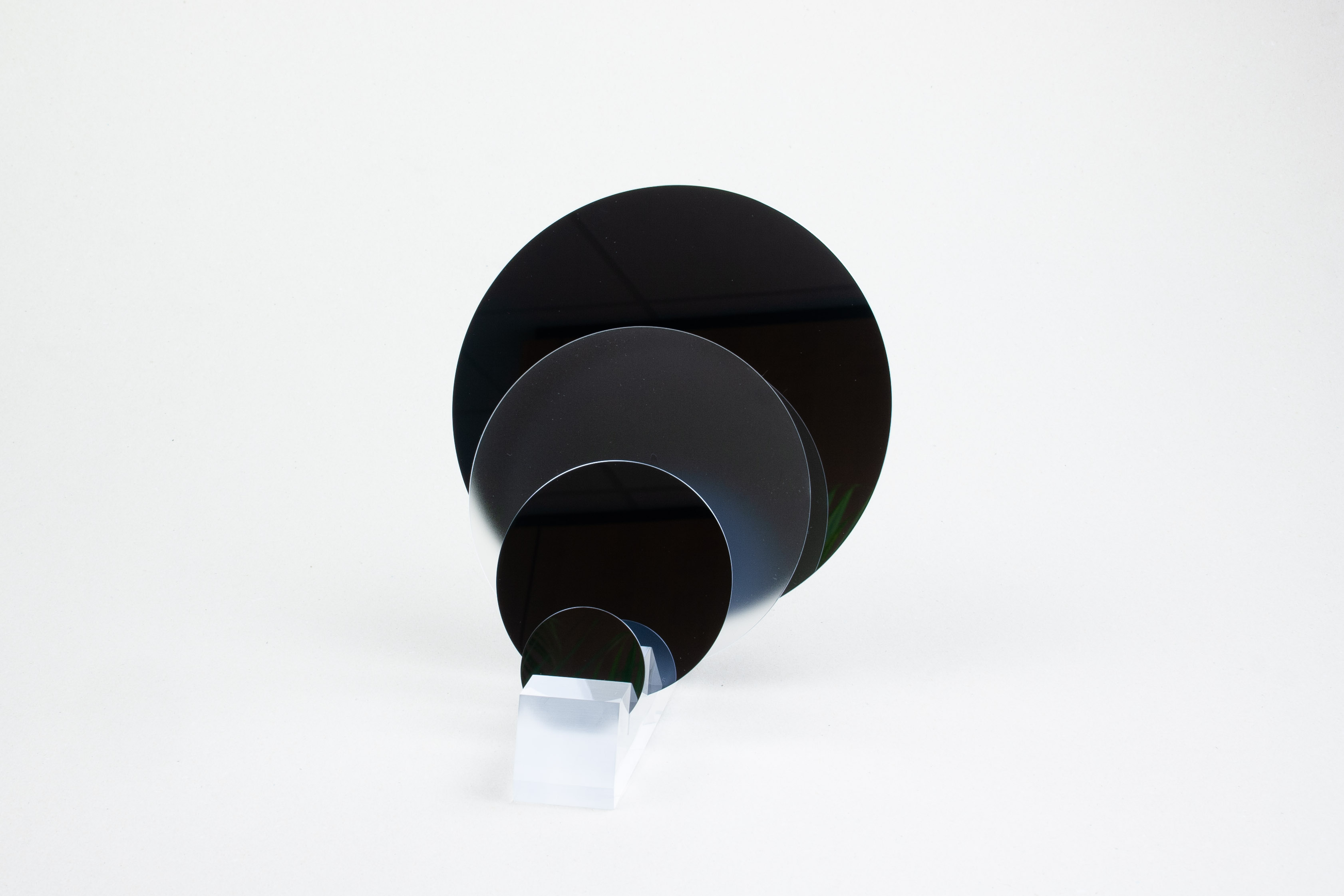

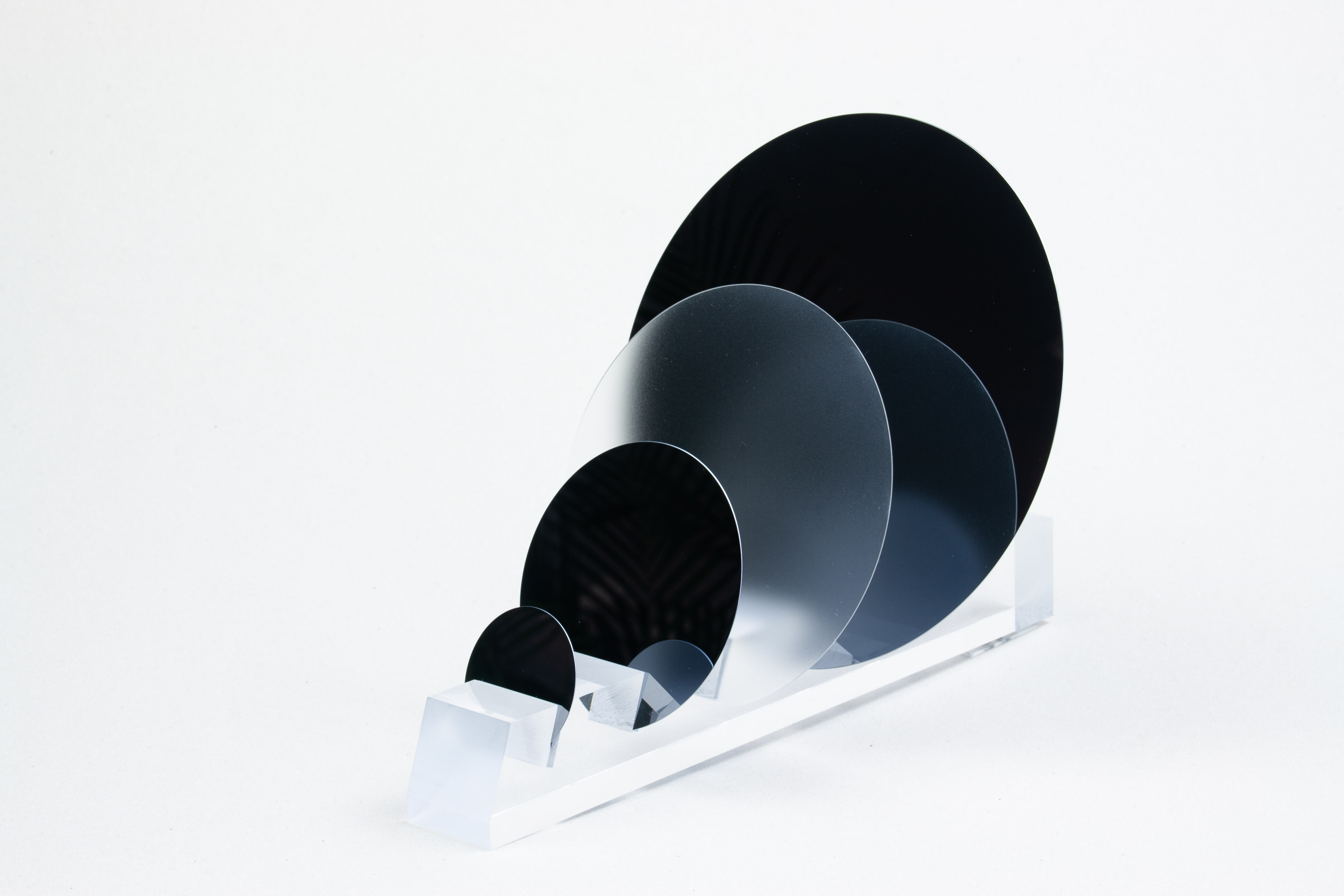

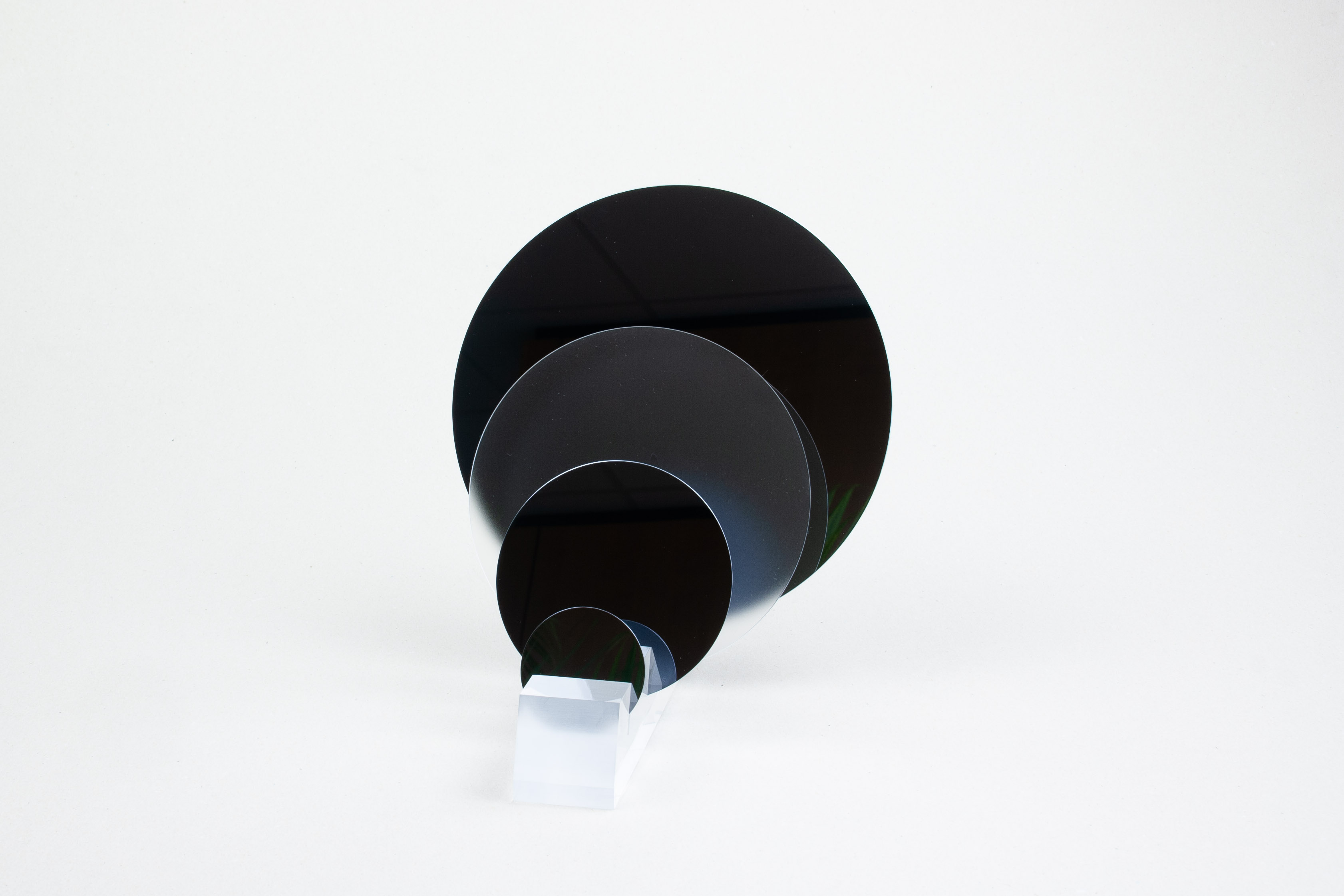

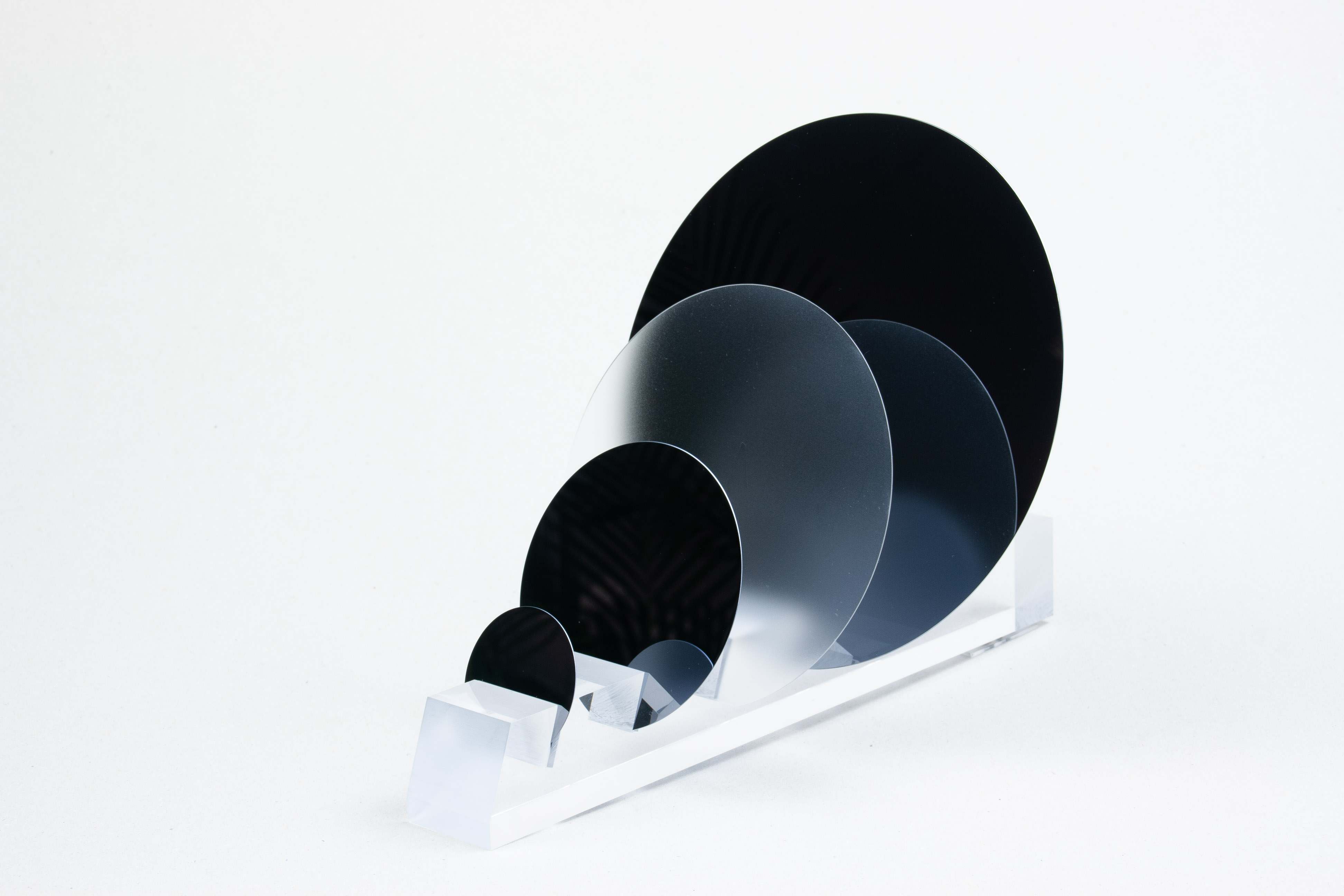

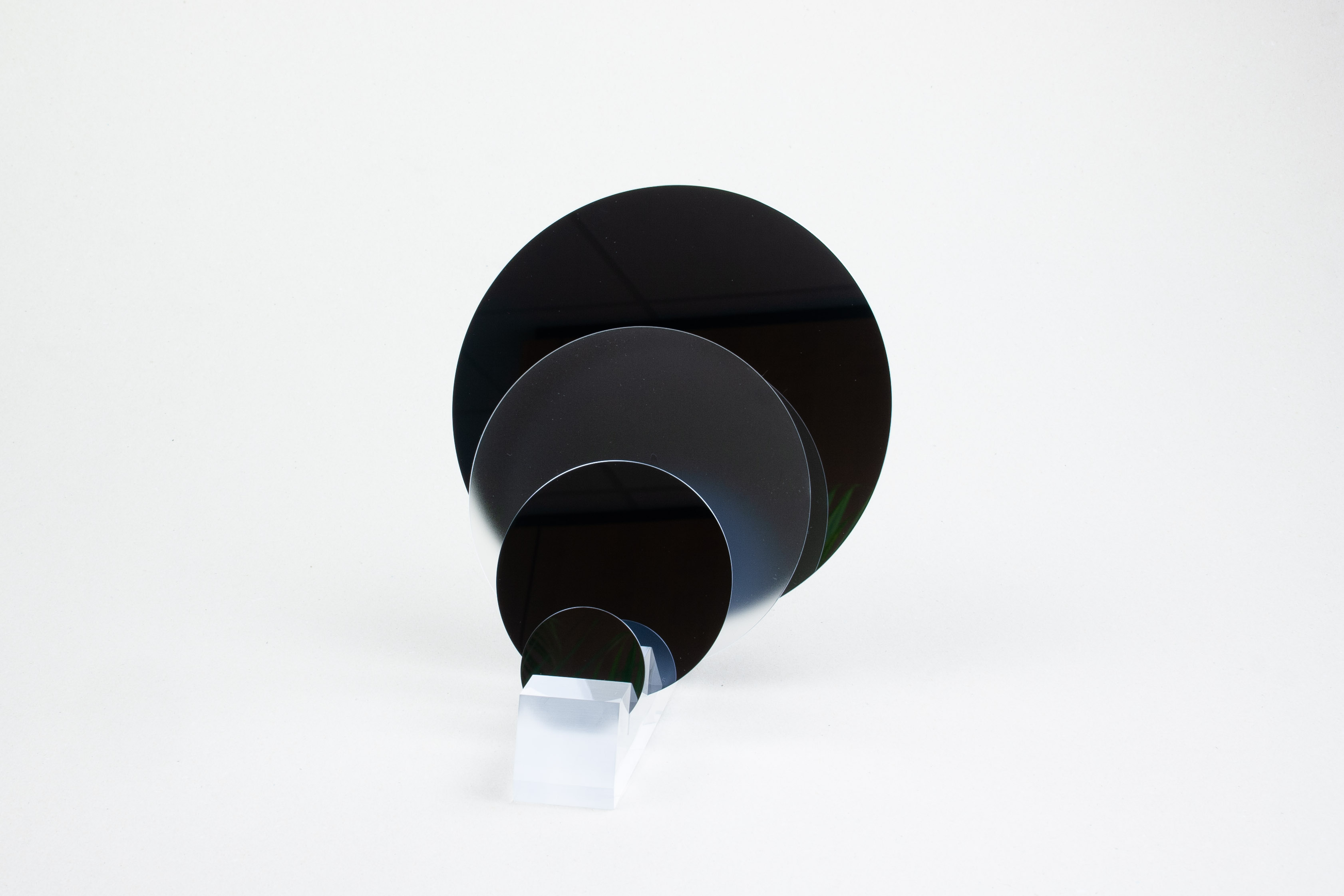

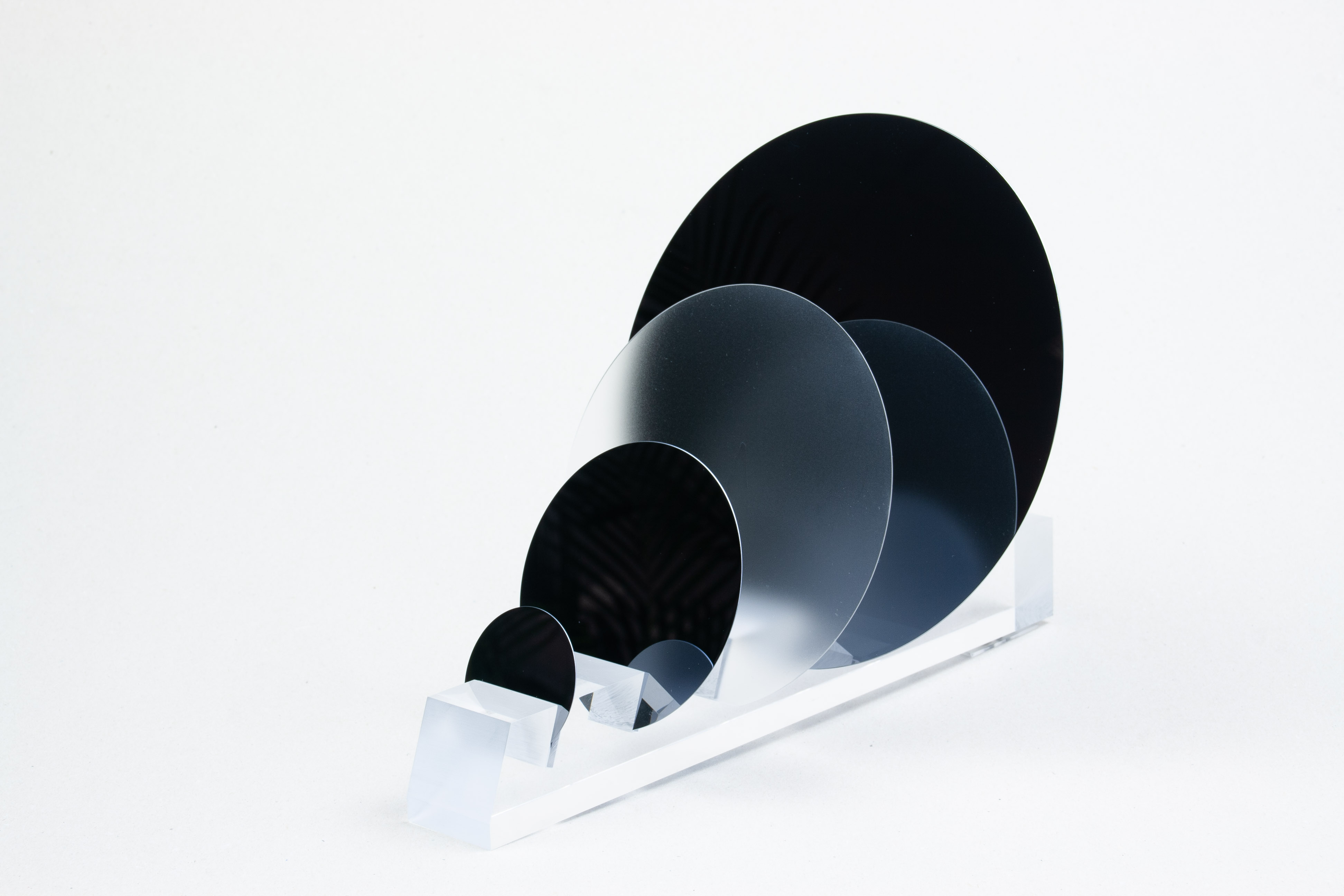

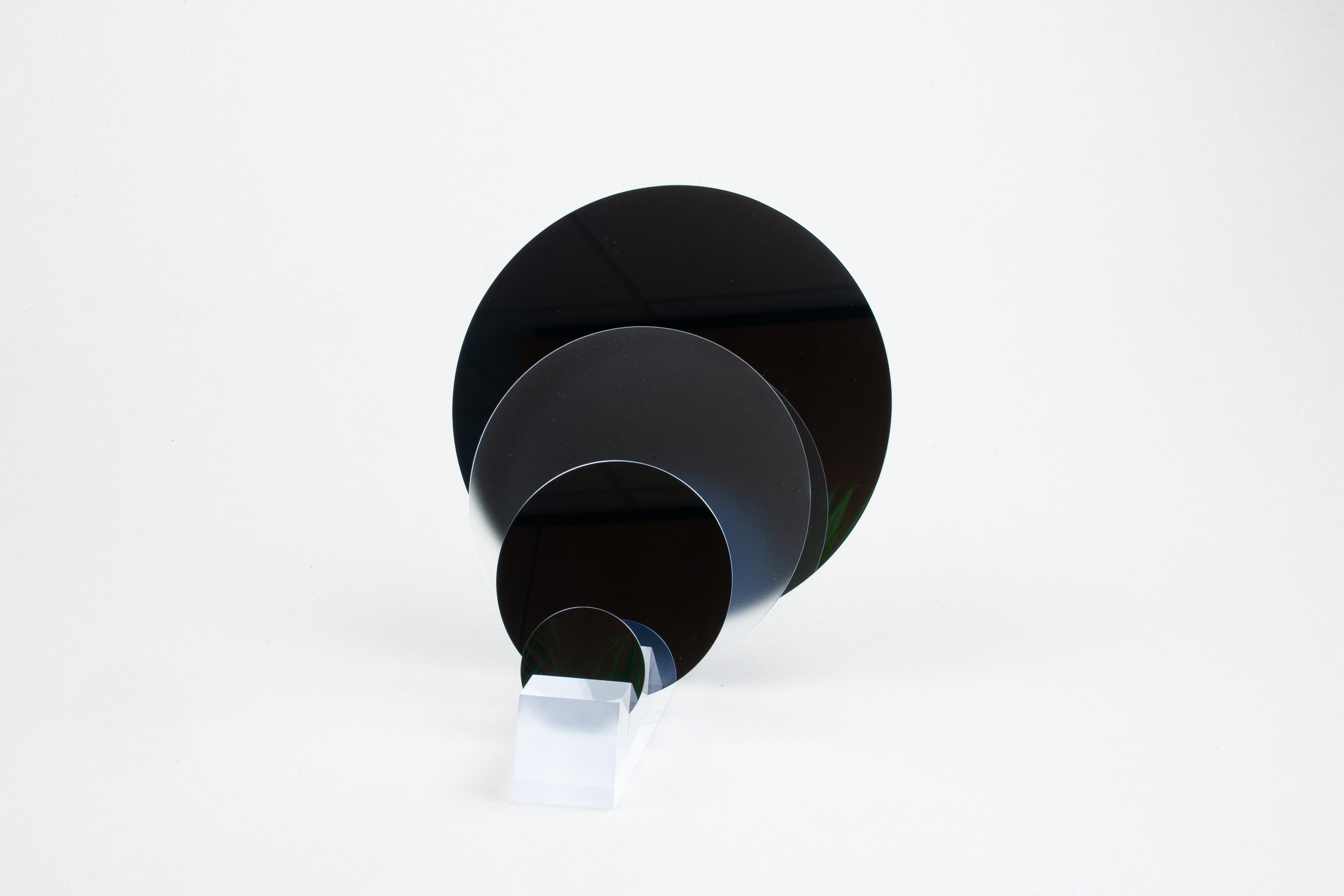

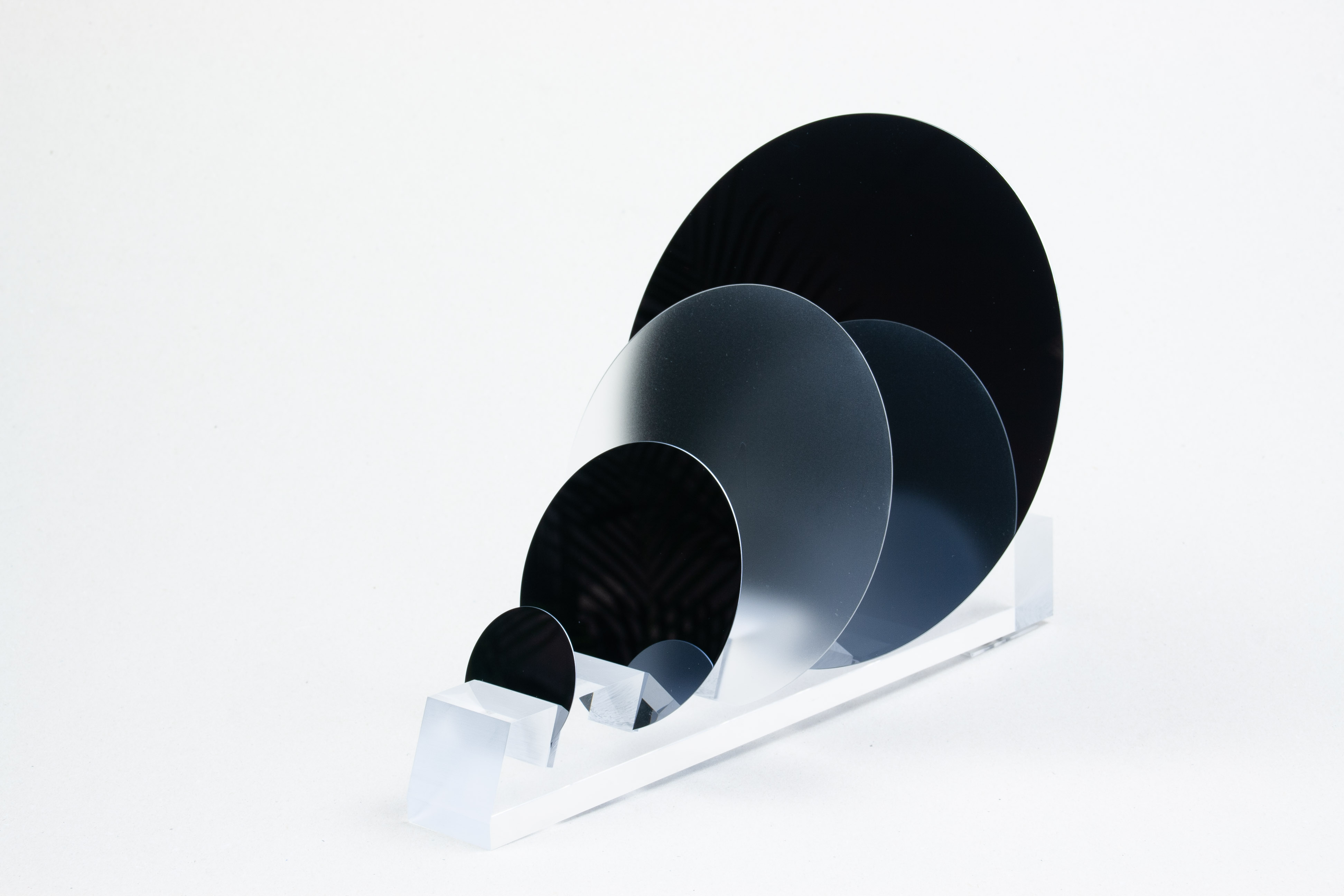

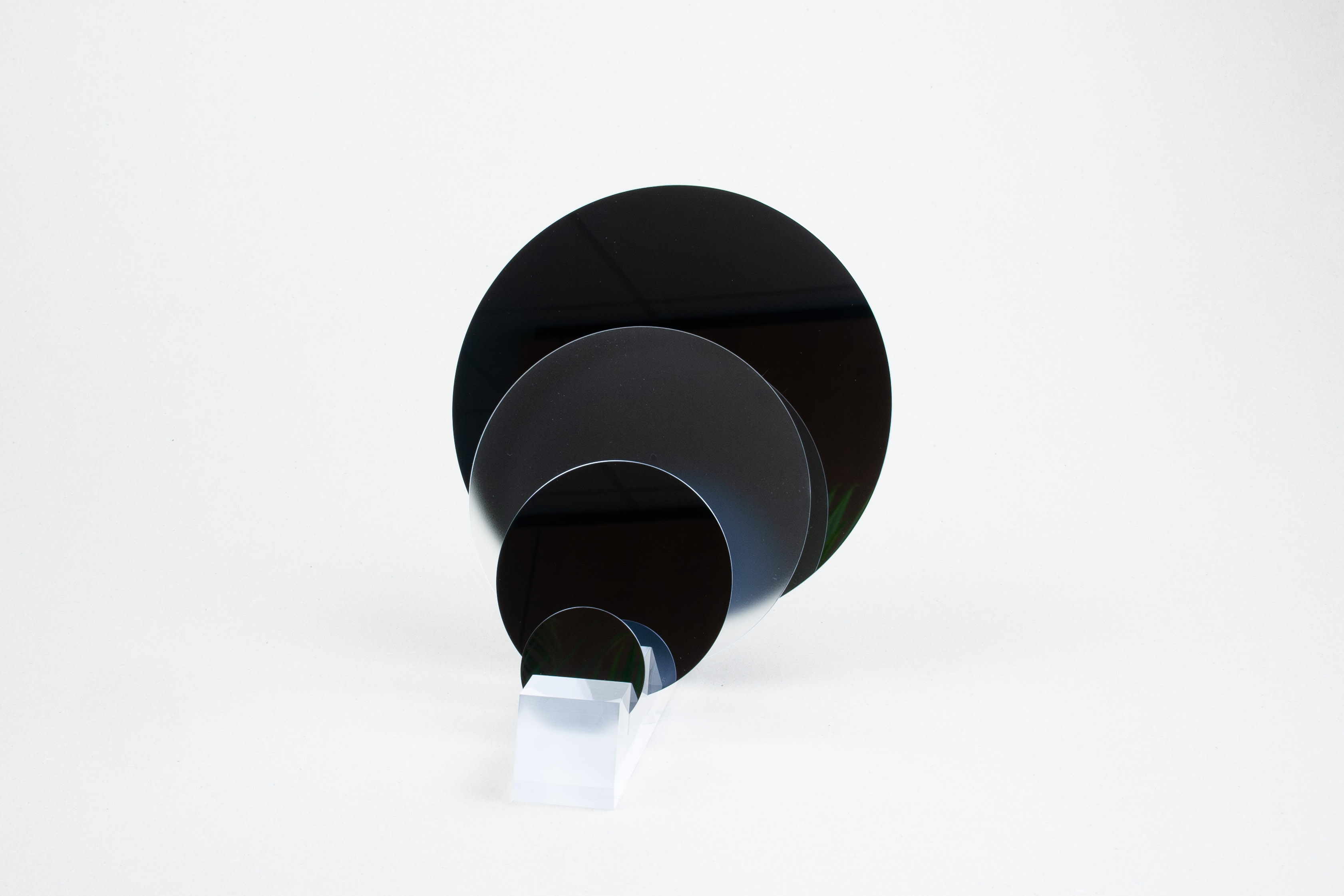

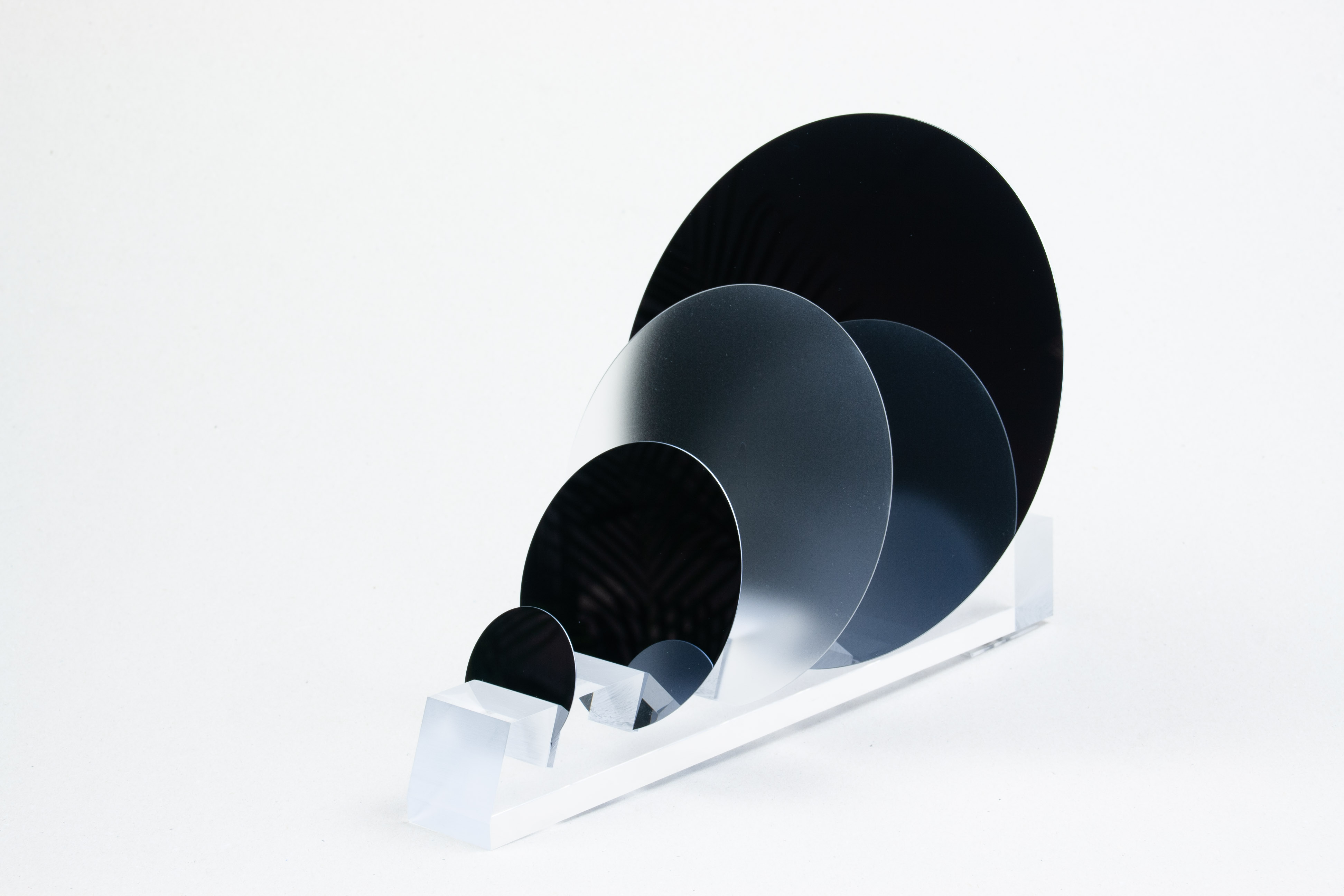

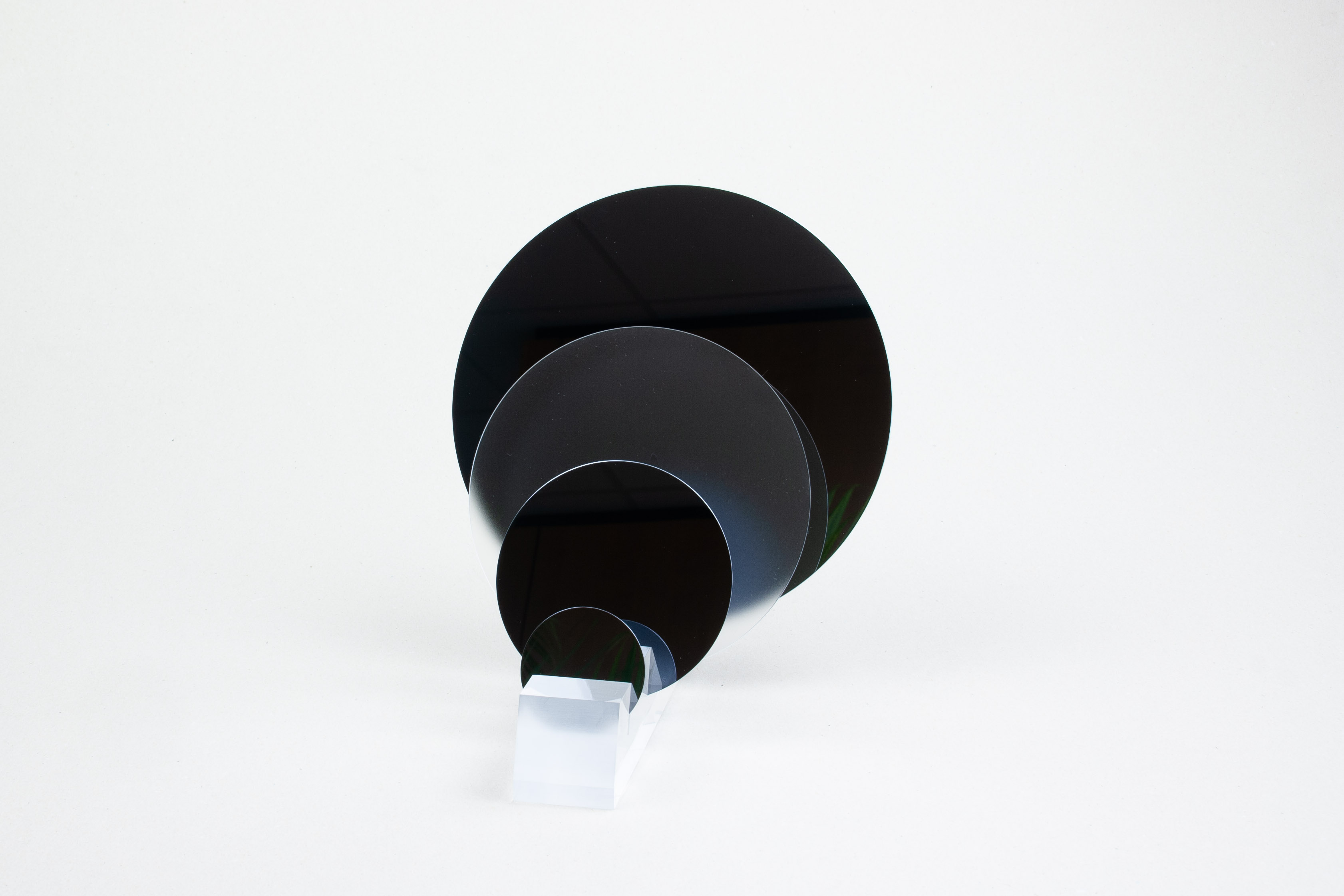

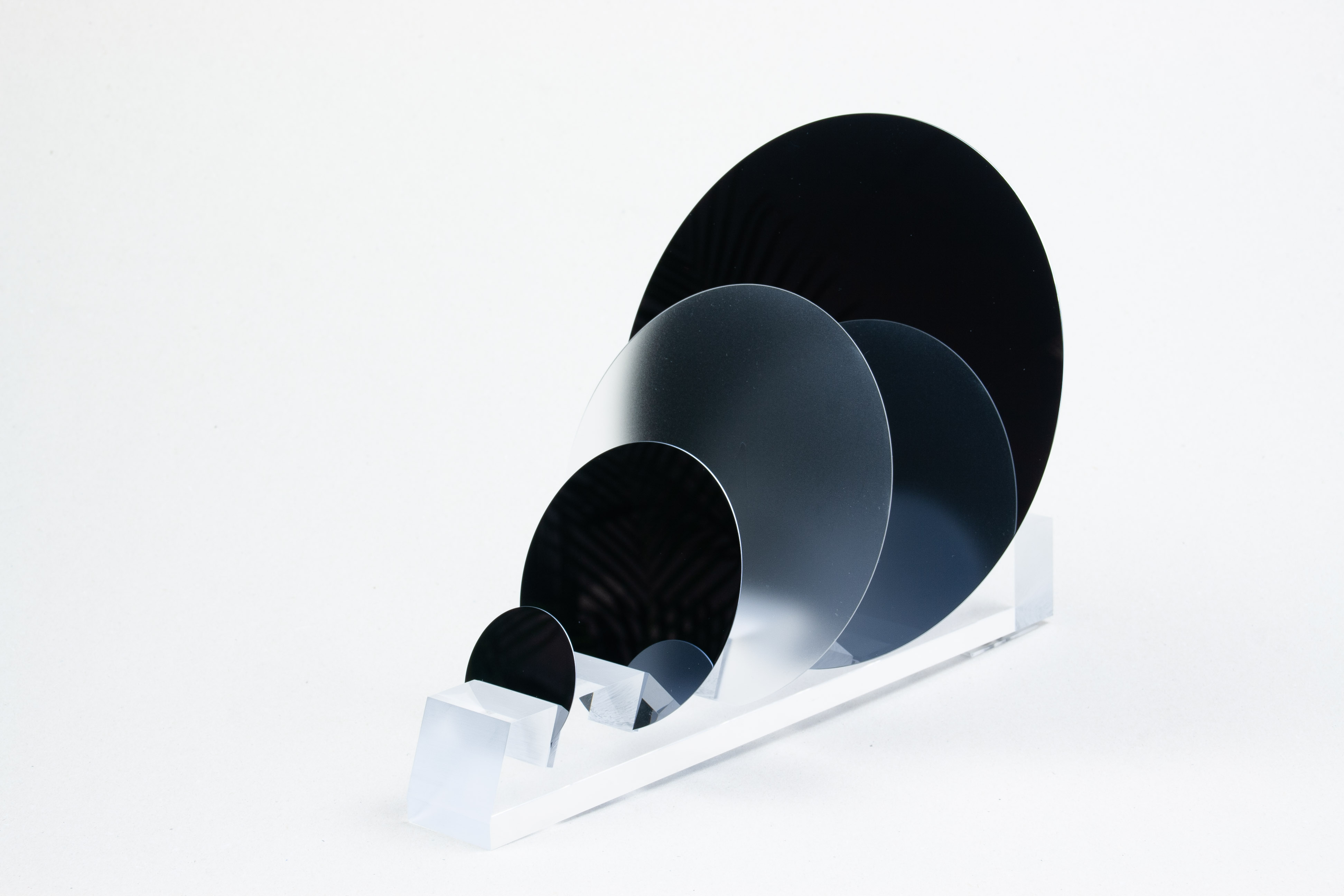

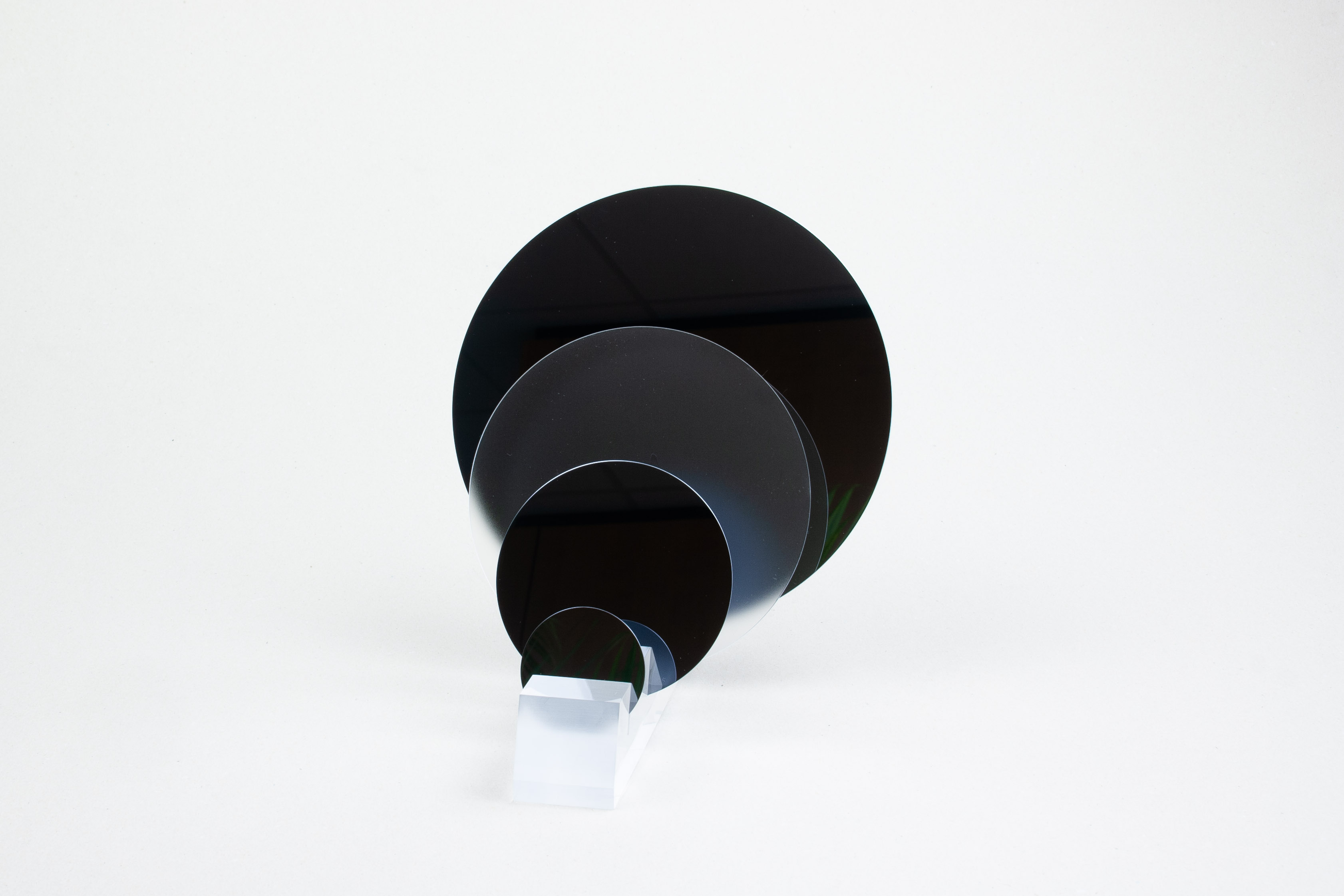

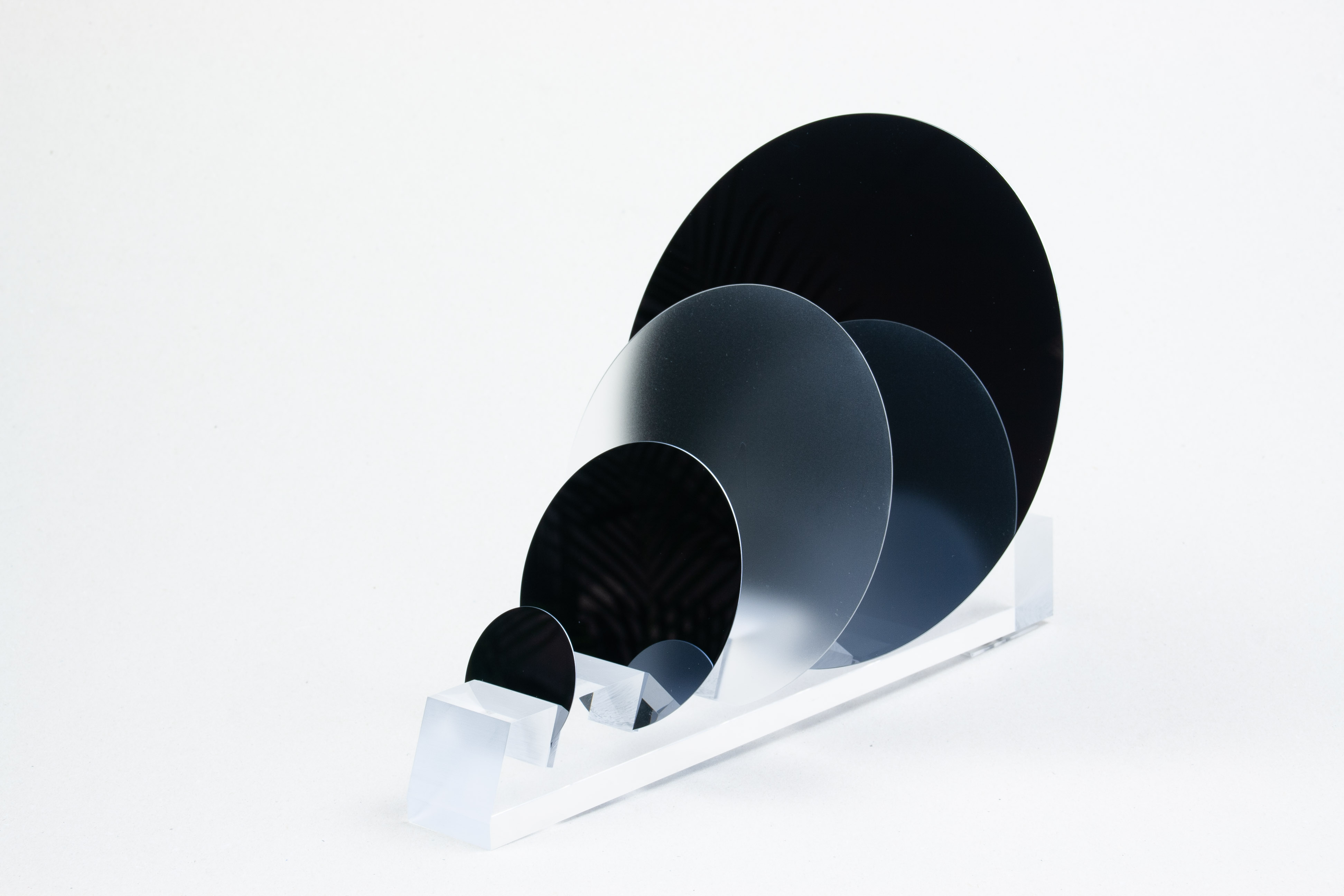

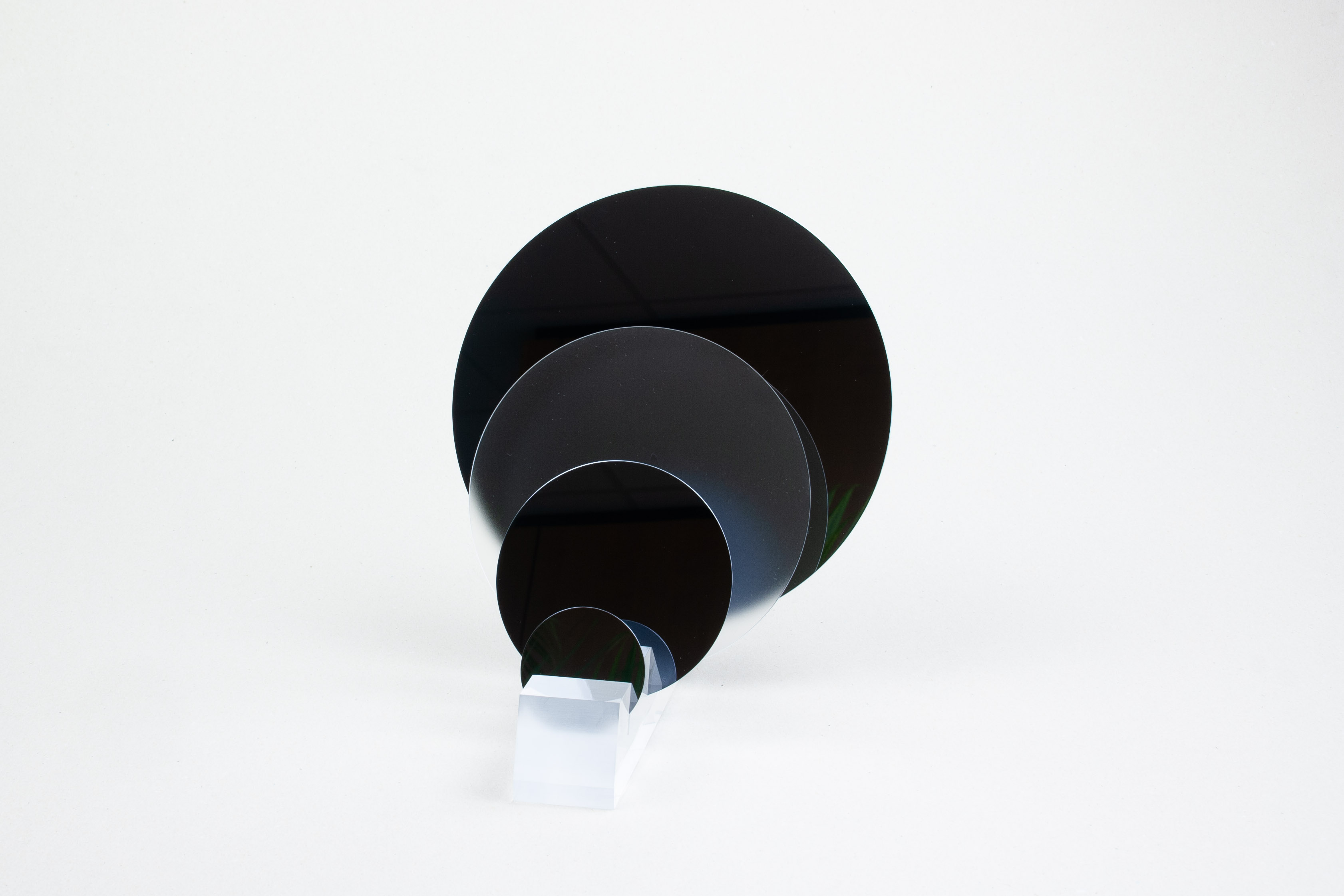

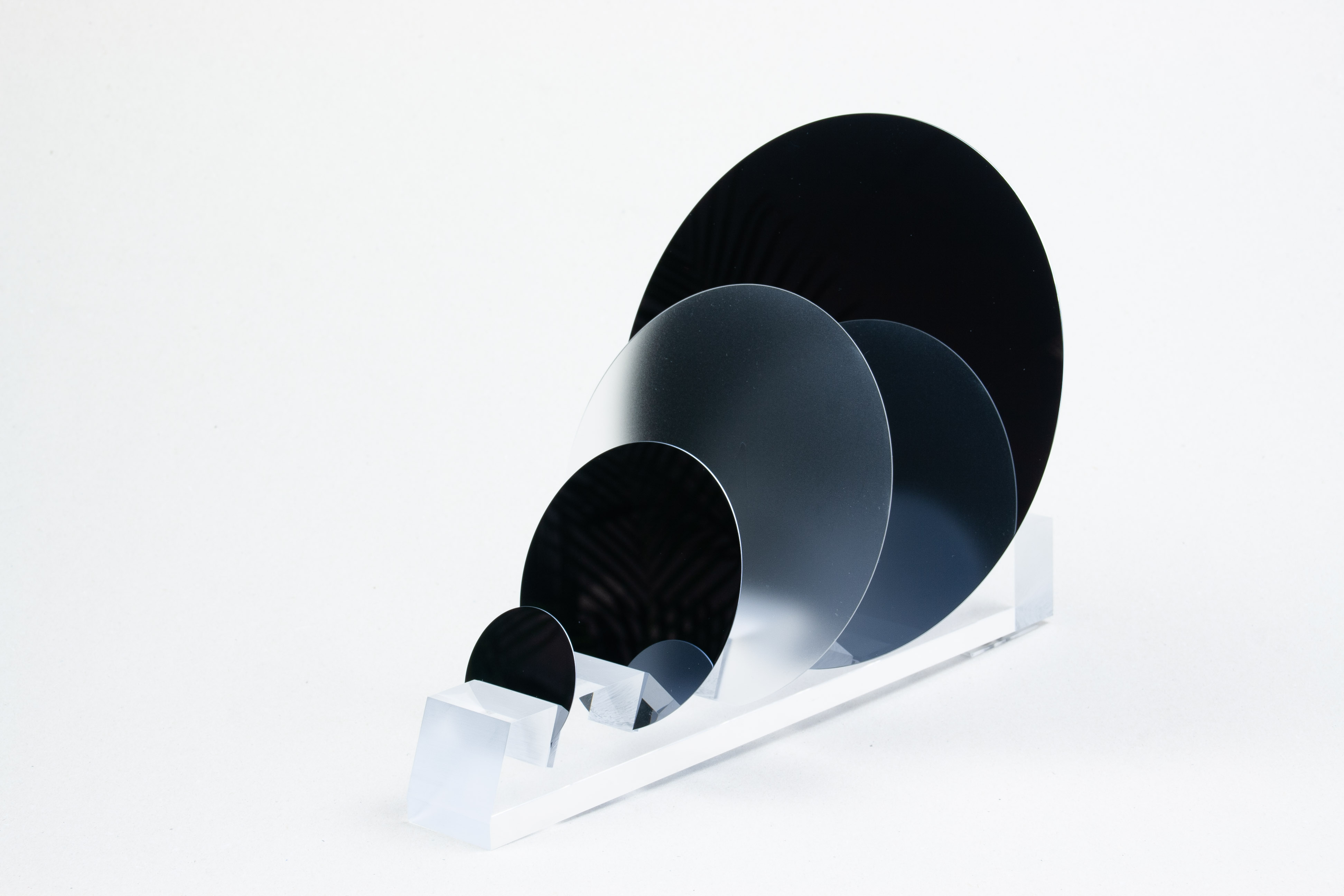

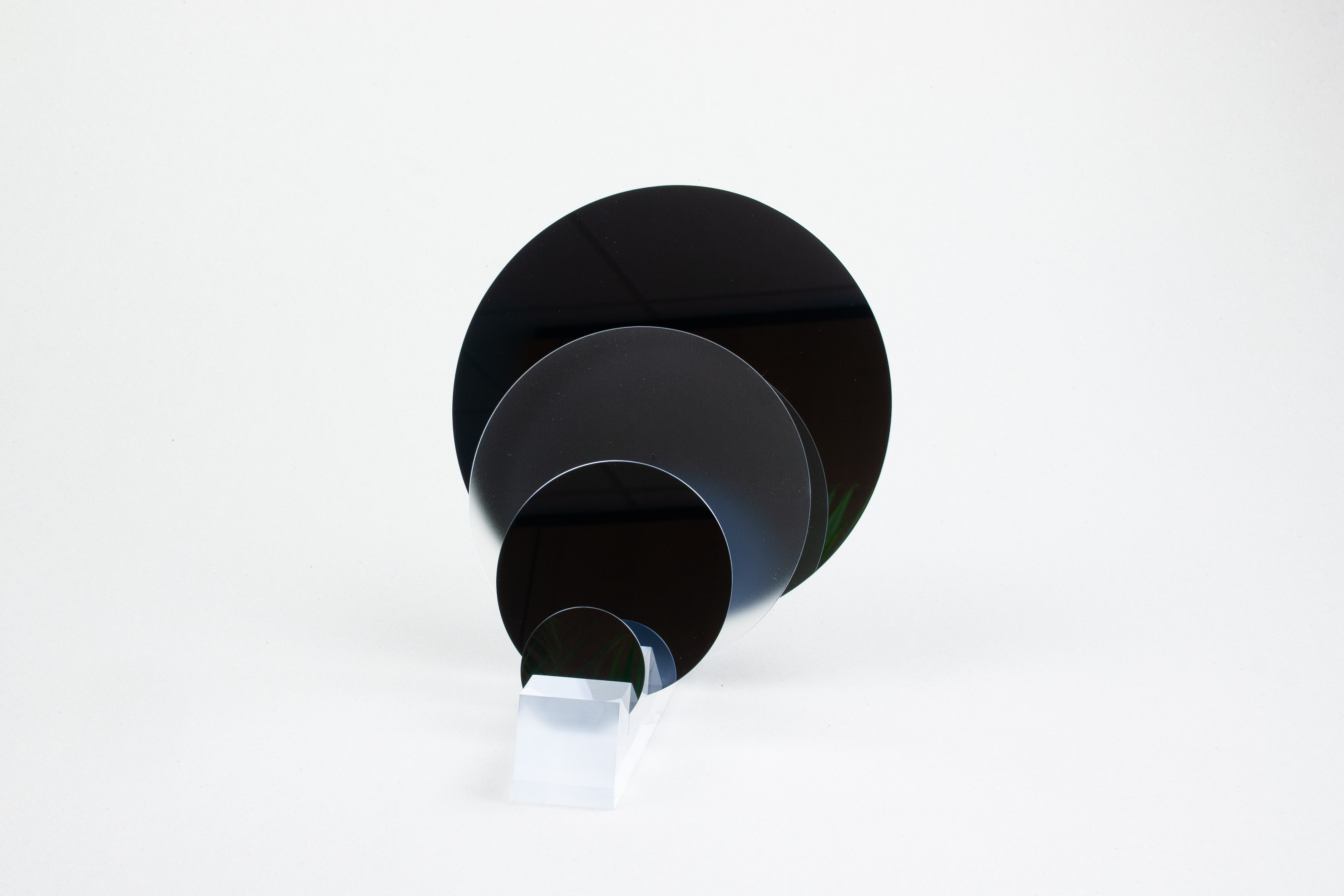

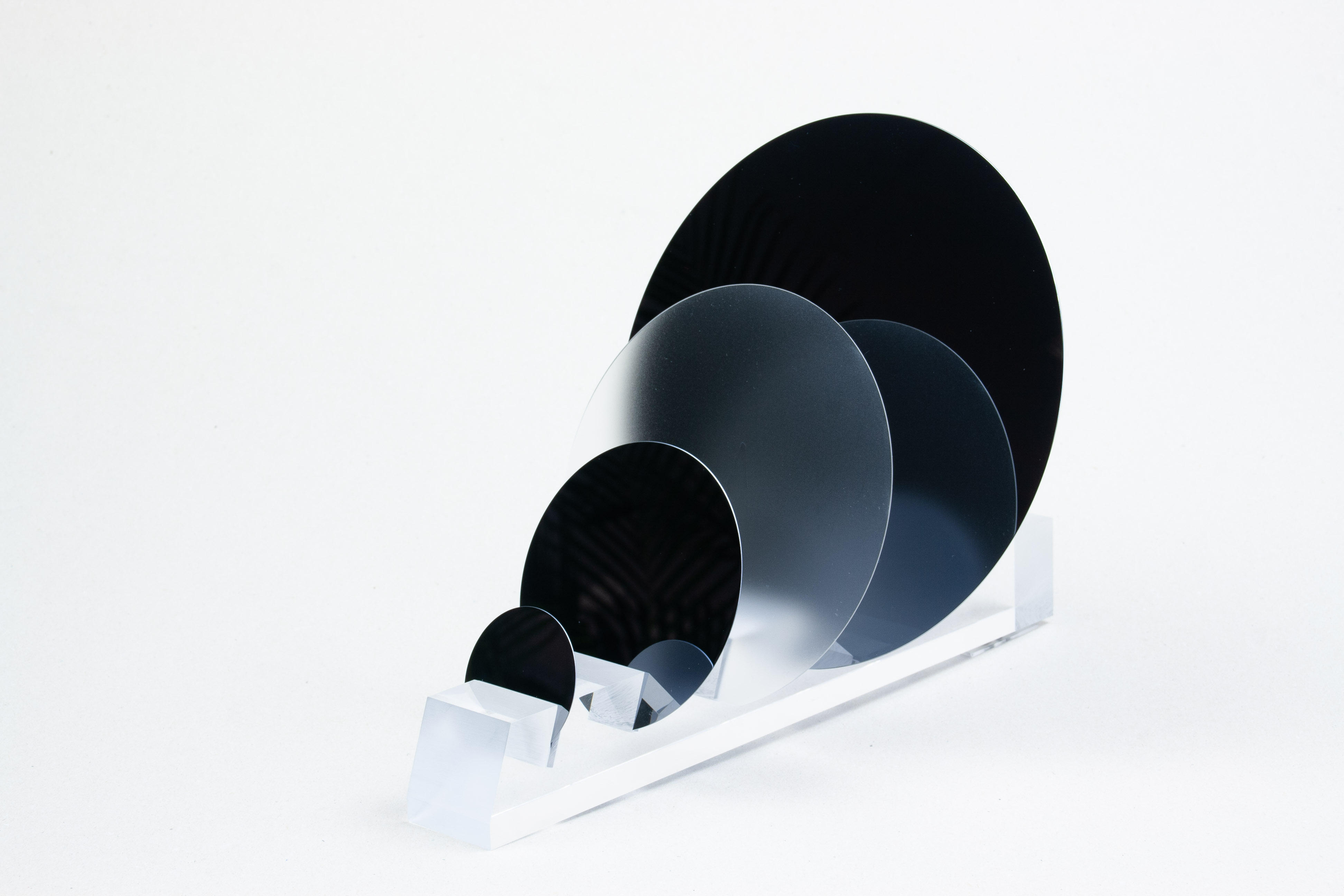

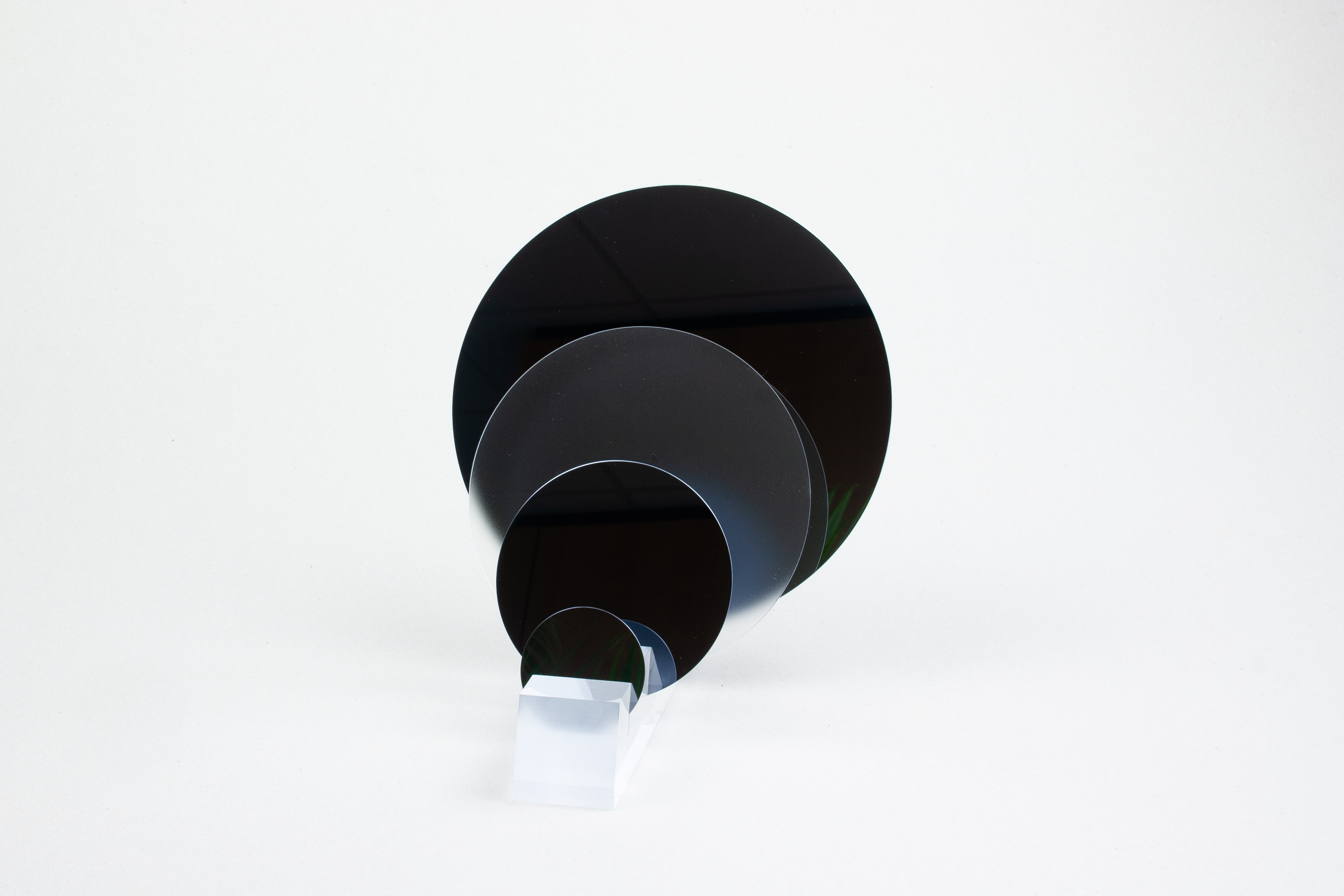

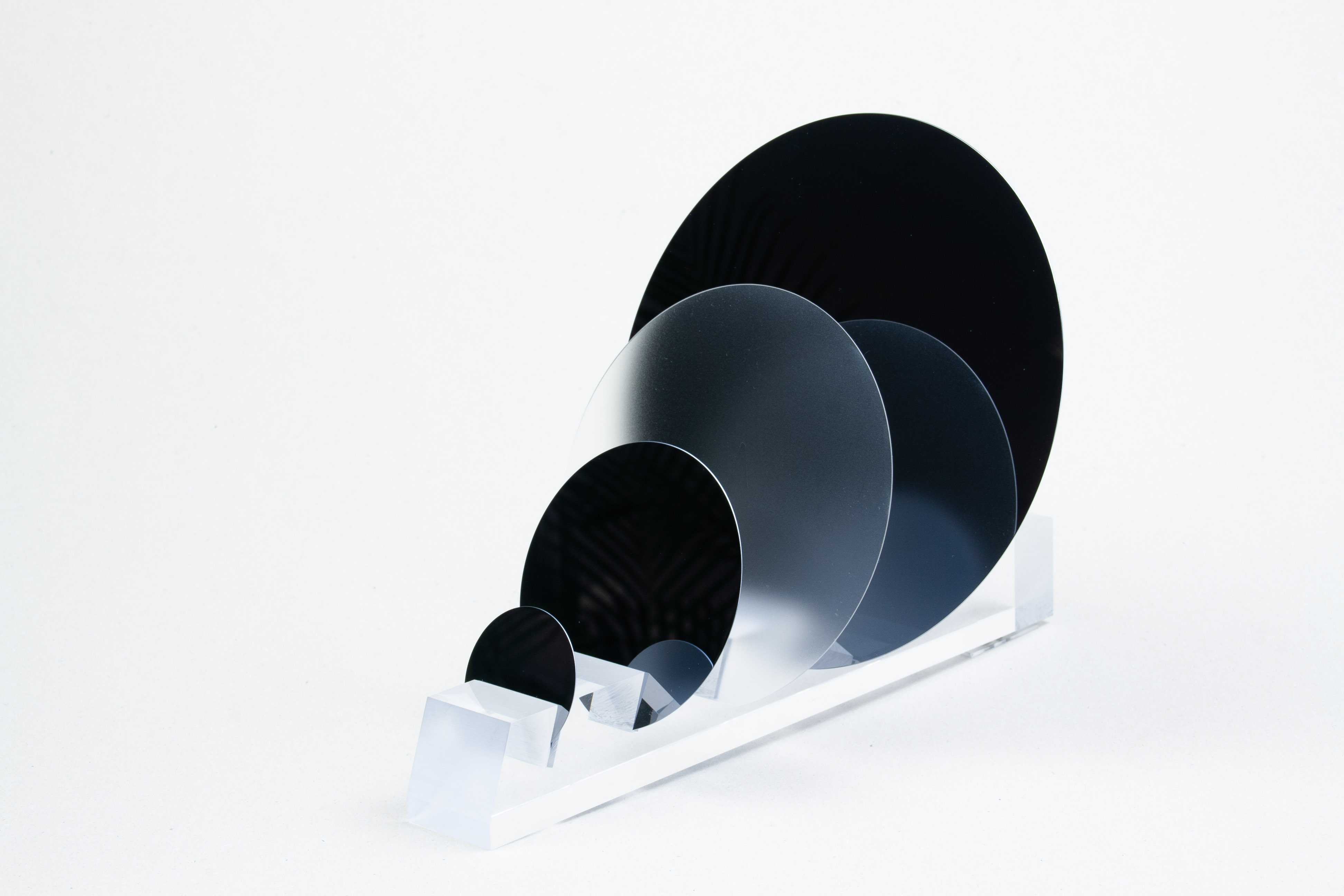

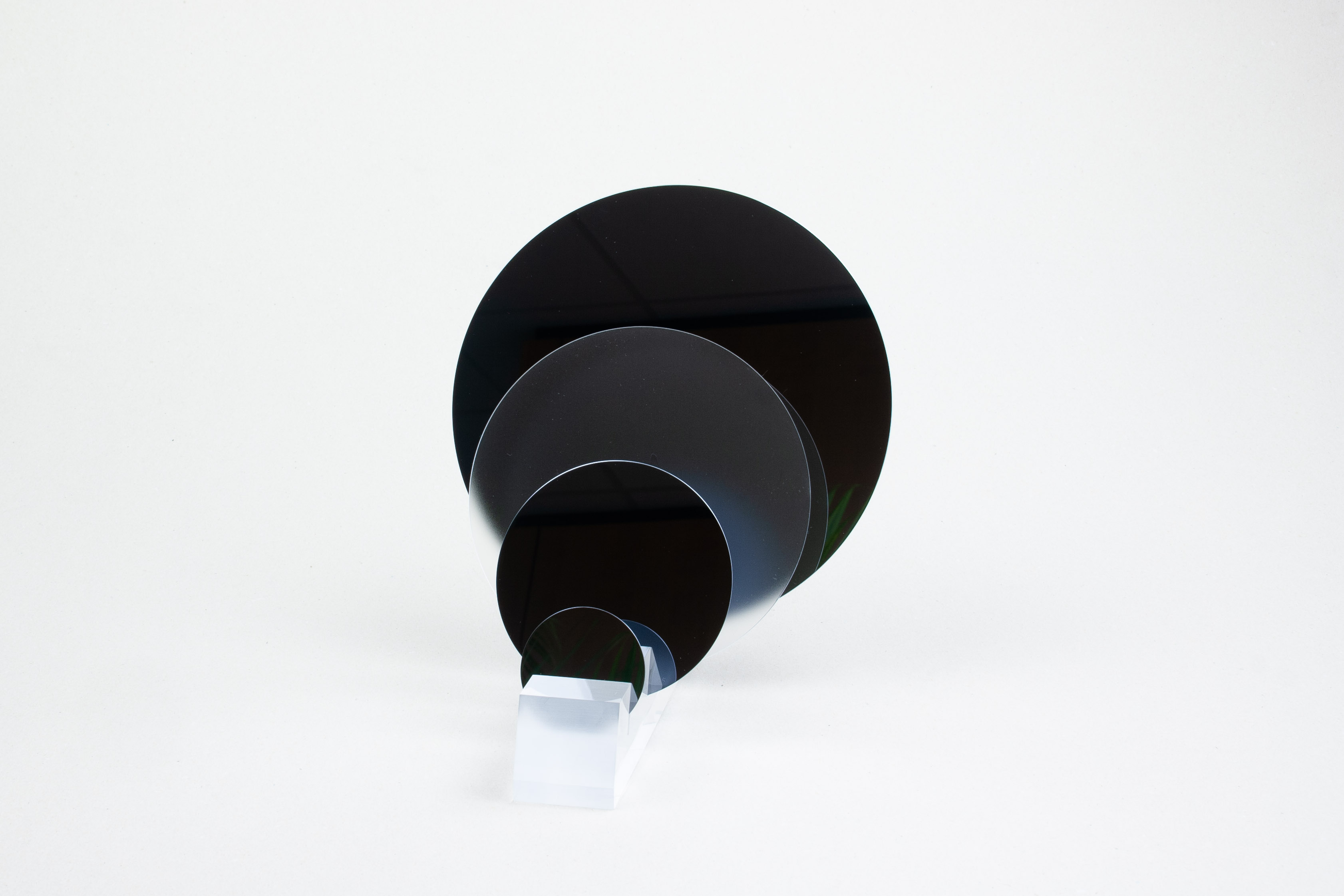

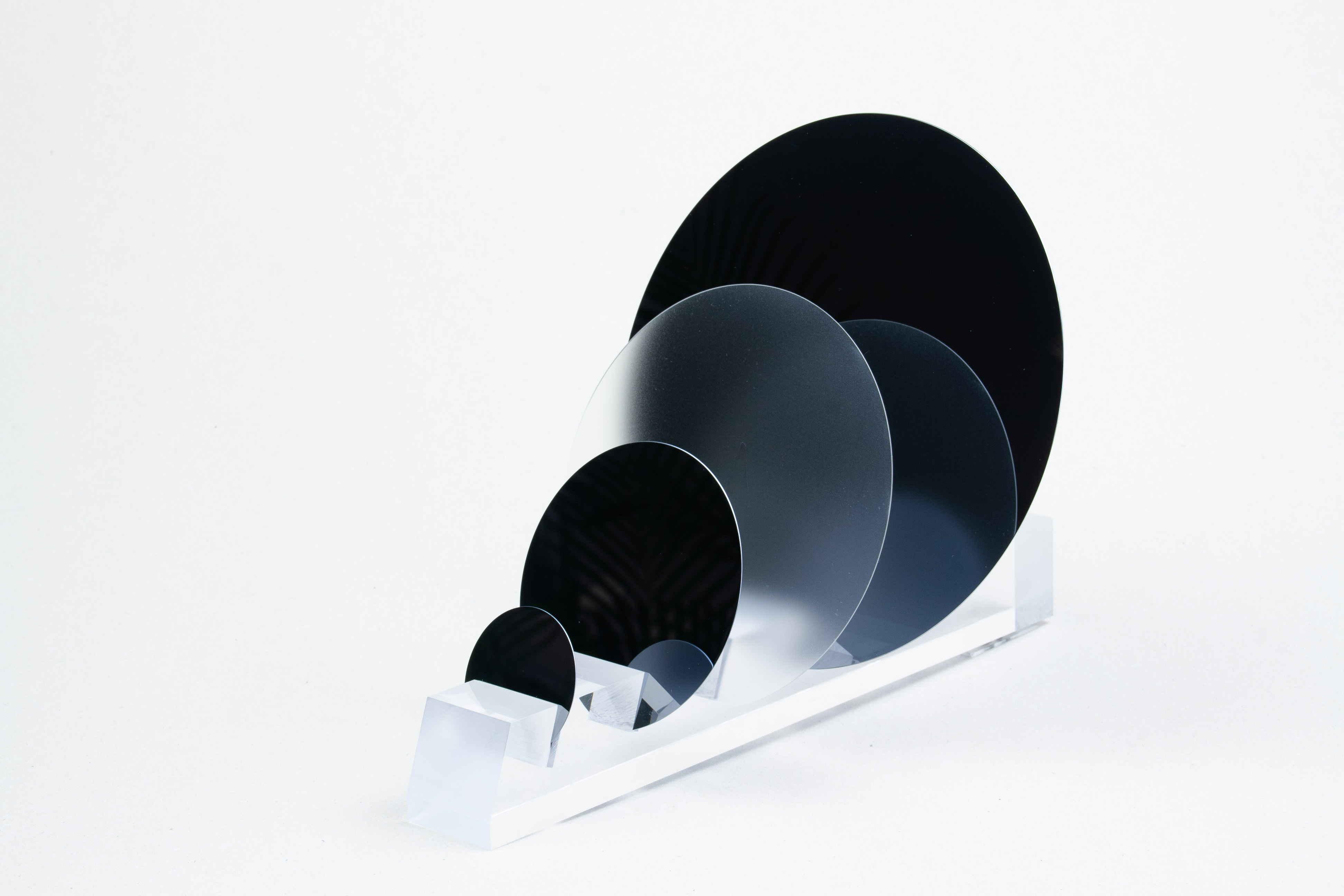

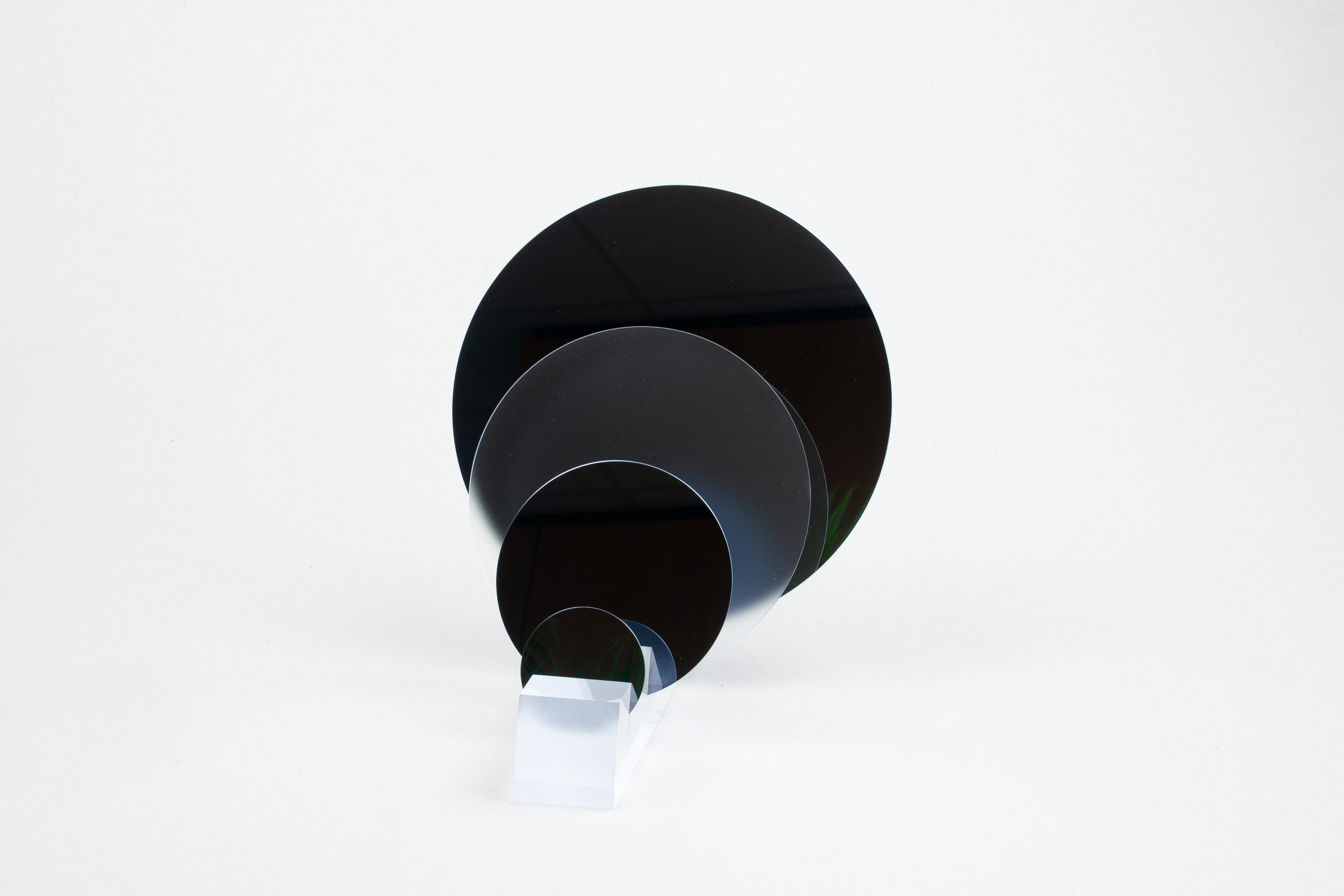

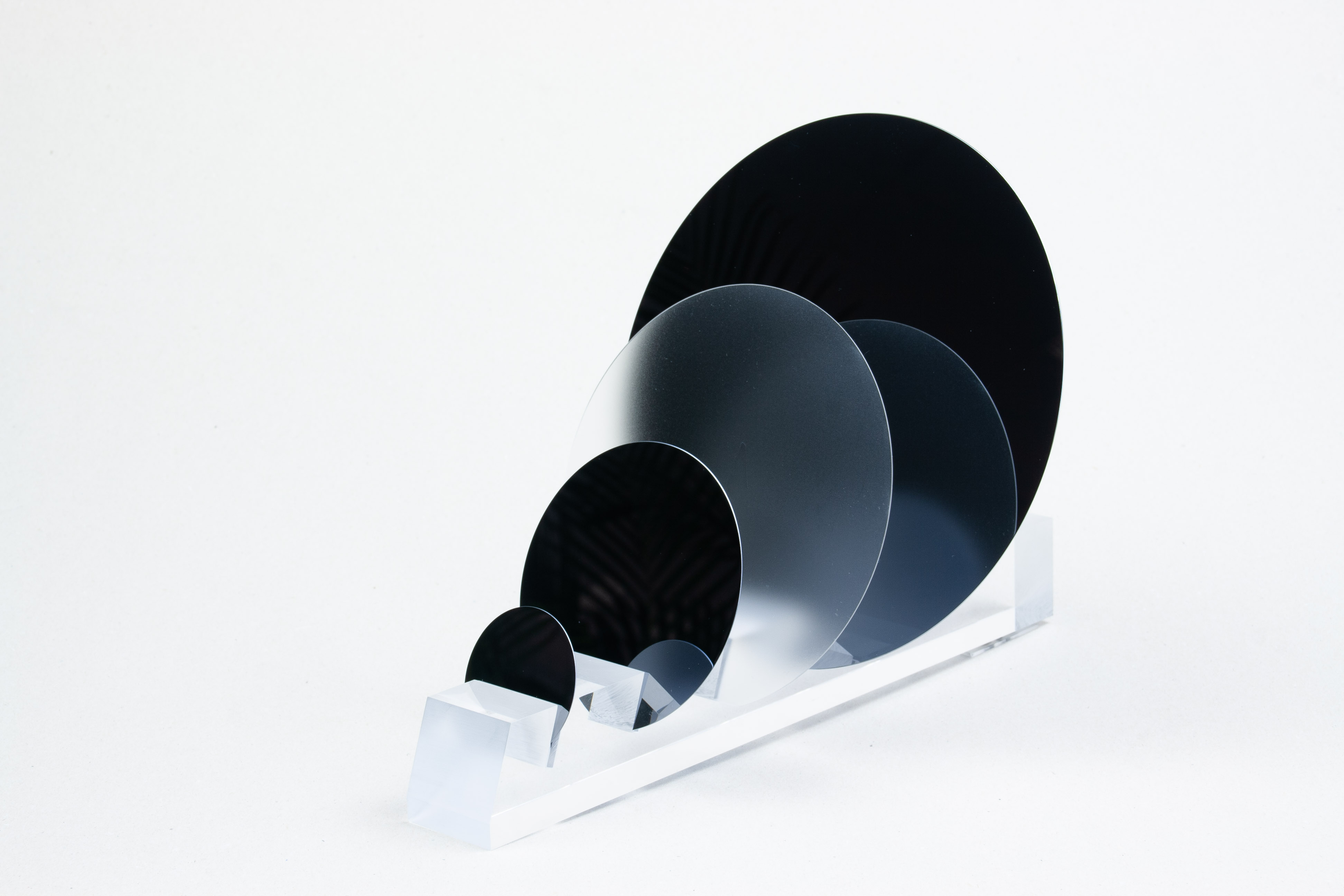

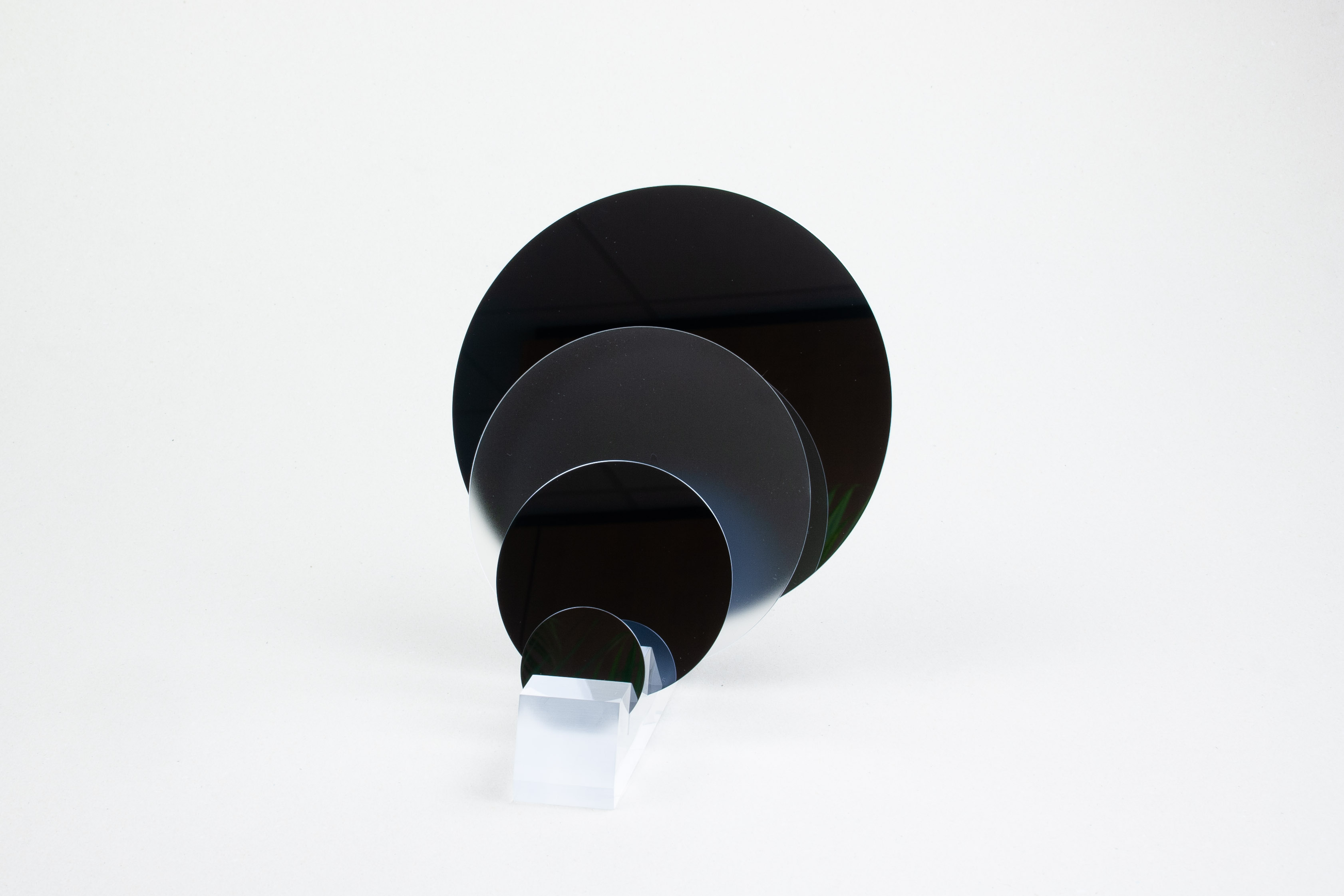

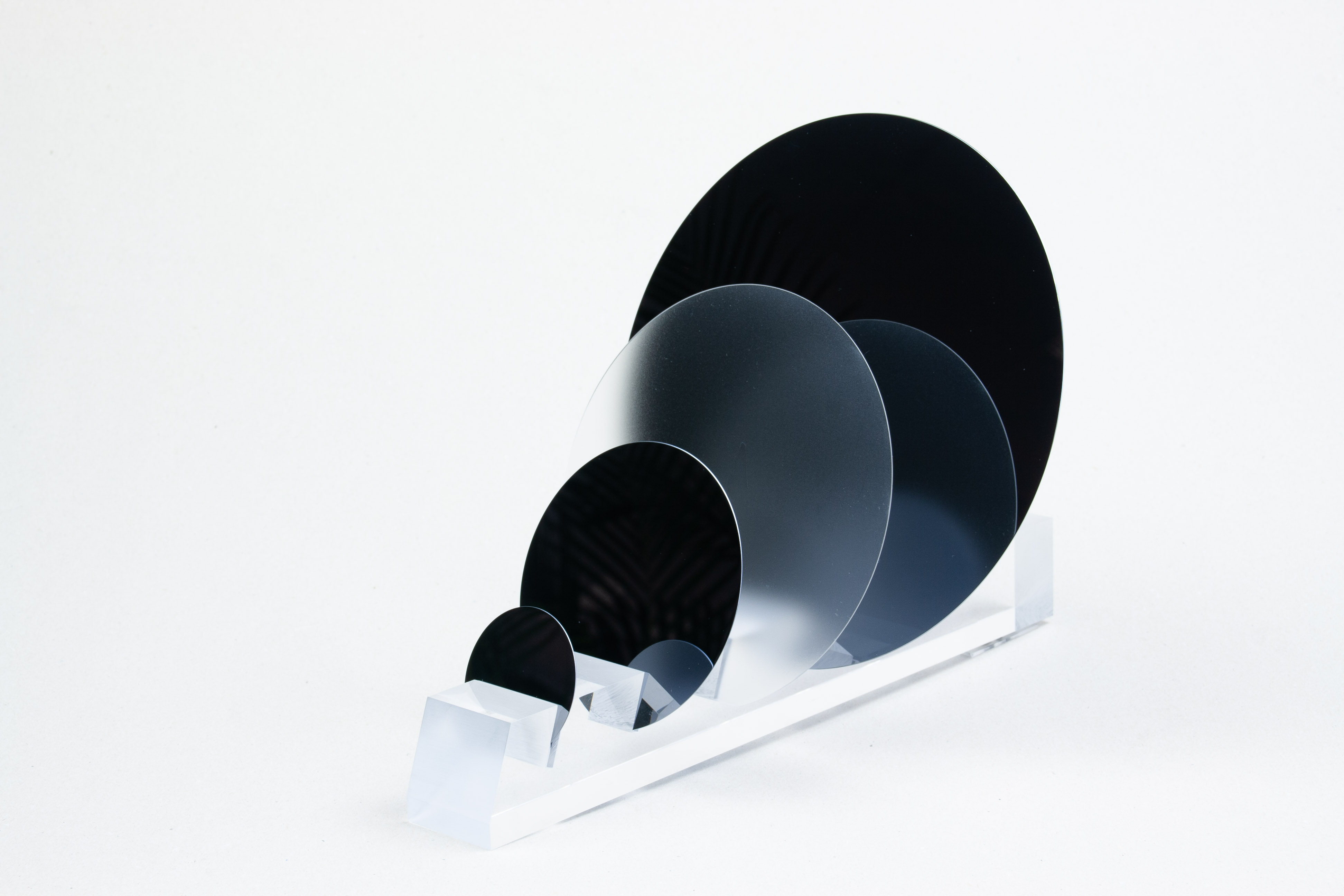

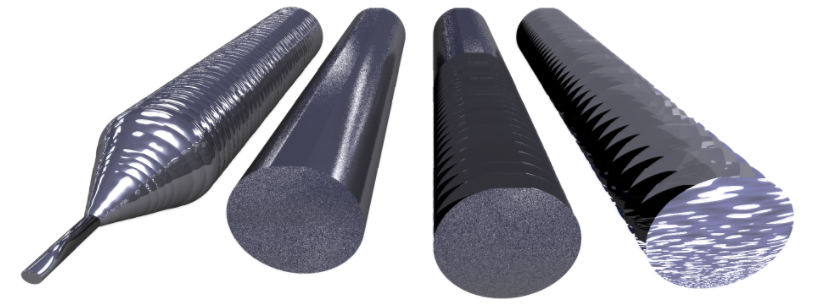

Fräsen, Sägen, Ätzen und Polieren (von links nach rechts) bilden die Arbeitsschritte vom Ingot zum fertigen Wafer.

Reinigen

Zuletzt werden die Wafer mit hochreinen Chemikalien gereinigt, um die Poliermittel rückstandsfrei zu entfernen und die Einhaltung der geforderten Partikelspezifikation zu geährleisten.

Weitere Informationen:

> Silizium Wafer: Herstellung und Spezifikationen