FOTOLACKPROZESSIERUNG FÜR DIE GALVANIK

Optimal geeignete Fotolacke

Saure und alkalische Beständigkeit der Lackmaske

Die als Lackmatrix aller gängigen AZ® und TI Lacke verwendete Phenol und Acrylharze machen diese Fotolacke in sauren Galvanik-Bädern überwiegend stabil, solange es sich nicht um stark oxidierende Medien wie Salpetersäure handelt. Alkalische Bäder hingegen können eine nicht-quervernetzte (Positiv-)lackmaske ab einem pH-Wert von etwa 10 während er elektrochemischen Abscheidung angreifen, wobei die Lackschädigung oder -unterwanderung von Temperatur und Dauer abhängig sind. Zu beachten ist, dass der im Bad gemessene pH-Wert nicht mit dem am Ort der Metallabscheidung (und damit am Ort der Lackstrukturen) übereinstimmen muss. Ein Hardbake kann die alkalische Beständigkeit bei Positivlacken erst ab Temperaturen von ca. 140°C erhöhen. Diese liegen über dem Erweichungspunkt aller Positivlacke, wodurch die Lackprofile nach einem solchen Hardbake verrundet und damit für die Galvanik meist nicht mehr geeignet sind.

Quervernetzende Negativlacke wir der AZ® nLOF 2000, der AZ® 15 nXT oder der AZ® 125 nXT besitzen verglichen mit Positivlacken eine deutlich höhere alkalische Stabilität.

Lackhaftung zum Substrat

Durch das Aufquellen von Fotolack kann die Haftung zum Substrat während der galvanischen Abformung nachlassen und Metall die Lackschicht unterwandern und so unterwachsen. Die Lackhaftung kann über die Lackauswahl, dessen Prozessierung sowie die Substratvorbehandlung optimiert werden. Die Lackserien AZ® 1500, 4500, 10XT und ECI 3000 zeigen verglichen mit für trockenchemische Prozesse optimierten Lacken eine grundsätzlich verbesserte Haftung zum Substrat. Quervernetzende Negativlacke wie die AZ® nLOF 2000 Serie oder der AZ® 15 nXT oder AZ® 125 nXT weisen ebenfalls eine sehr gute Haftung auf.

Optimierung der Lackhaftung

Haftschicht

Grundsätzlich ist ein dünner Metallfilm als Haftvermittler gerade für Anwendungen in der Galvanik sehr zu empfehlen, da ohnehin in vielen Fällen eine metallische Saatschicht benötigt wird: Ein wenige nm dünner Titan- oder Chromfilm verbessert die Lackhaftung v. a. im Vergleich mit Gold oder Platin deutlich. Ein solch dünner Metallfilm kann - falls erforderlich - nach dem Entwickeln auf den freientwickelten Stellen in geeigneten Medien entfernt werden. Hierbei ist darauf zu achten, dass lateral nicht zu stark unter den Lackfilm geätzt wird, d. h. der Ätzvorgang nicht viel länger als zum Entfernen der frei entwickelten Metallschicht dauert.

Softbake und Hardbake

Optimale Softbakeparameter (für die meisten Standardlacke empfehlen wir 100°C für eine Minute je µm Lackschichtdicke auf der Hotplate, einige Minuten länger bei Ofenprozessen) verbessern ebenfalls die Lackhaftung. Wichtig gerade für dicke Lackschichten ist die Vermeidung eines zu abrupten Abkühlens des Substrats nach dem Softbake um eine Rissbildung in der Fotolackschicht zu verhindern. Ein Backschritt nach dem Entwickeln kann die Lackhaftung zwar verbessern, jedoch liegen im Falle von Positivlacken die dafür notwendigen Temperaturen von 120-140°C meist über dem Erweichungspunkt des verwendeten Lacks was die Lackstrukturen verrunden lässt. Bei Negativlacken kann ein solcher Hardbake ohne die Gefahr der Verrundung des Lackprofils durchgeführt werden. Allerdings sinkt mit zunehmender Hardbake-Temperatur die spätere Entfernbarkeit der Lackmaske in nasschemischen Medien.

Restlösemittel

Unter üblichen Softbakeparametern getrocknete Fotolackschichten besitzen noch einen Restlösemittelanteil von einigen Prozent. Gelangt das Lösemittel während der Galvanik in das Bad, kann durch diese Verunreinigung die Chemie der Abscheidung gestört werden. In diesem Fall ist ein intensiverer (d. h. längerer oder heißerer) Softbake zu empfehlen. Bei dicken Lackschichten, bei welchen auch ein langer Softbake einen rel. hohen Restlösemittelanteil in Substratnähe zurücklässt, kann ein Backschritt nach dem Entwickeln hilfreich sein. Um bei der Verwendung von Positivlacken die Lackflanken zu erhalten, sollte dieser höchstens 20 °C unter der Erweichungstemperatur des verwendeten Fotolacks ausgeführt werden. Bei quervernetzten Negativlacken ist keine nachträgliche Verrundung der Lackstrukturen zu befürchten, allerdings nimmt bei zu hohen Backtemperaturen die Entfernbarkeit der Lackmaske nach der Galvanik ab.

Optimierung der Haftung des abgeschiedenen Metalls

Entwicklung

Wird der Fotolack mit einem nicht geeigneten Entwickler entwickelt oder nach dem Entwickeln nicht ausreichend gespült, können wenige nm dünne, schwer detektierbare Lackrückstände ein optimales Aufwachsen des abgeschiedenen Metalls verhindern. Zeigen sich derartige Lackrückstände trotz einem ausreichend langen Entwickeln und nachfolgenden Spülen, kann die Verwendung des Entwicklers AZ® 2026 MIF (entweder als Ersatz für einen bisher verwendeten Entwickler oder als ca. 30 Sekunden-Dip nach dem eigentlichen Entwickeln) durch sein Additiv Abhilfe schaffen.

Haftvermittler

Falsch applizierte Haftvermittler wie z. B. flüssig aufgebrachtes HMDS können ebenfalls die Haftung des aufgewachsenen Metalls zur Saatschicht verringern. Metallorganische Haftvermittler wie TI PRIME können ebenfalls die Haftung des aufgewachsenen Metalls verschlechtern, wenn sie nicht in den freientwickelten Bereichen durch z. B. einen HF Dip entfernt werden.

Lackprofil

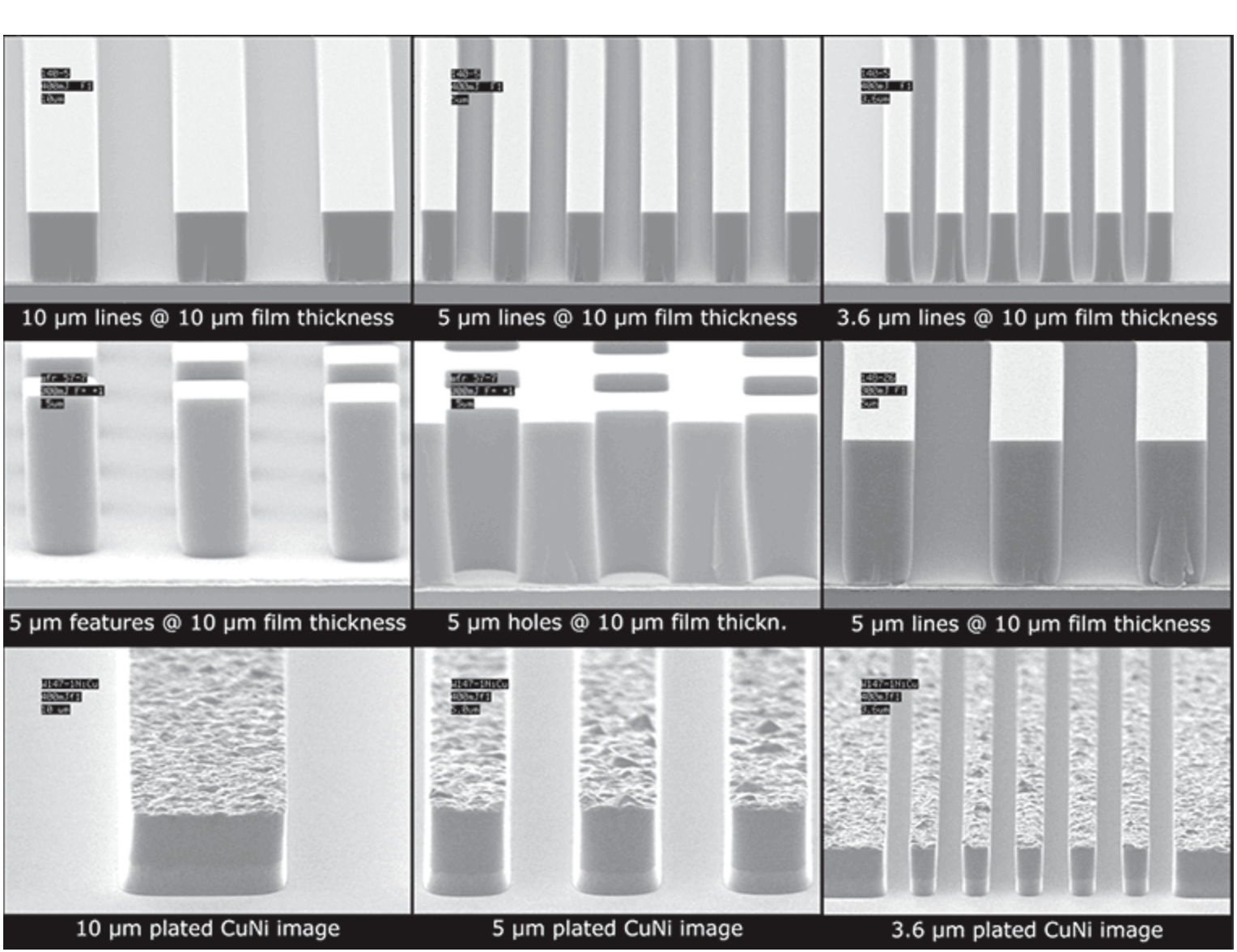

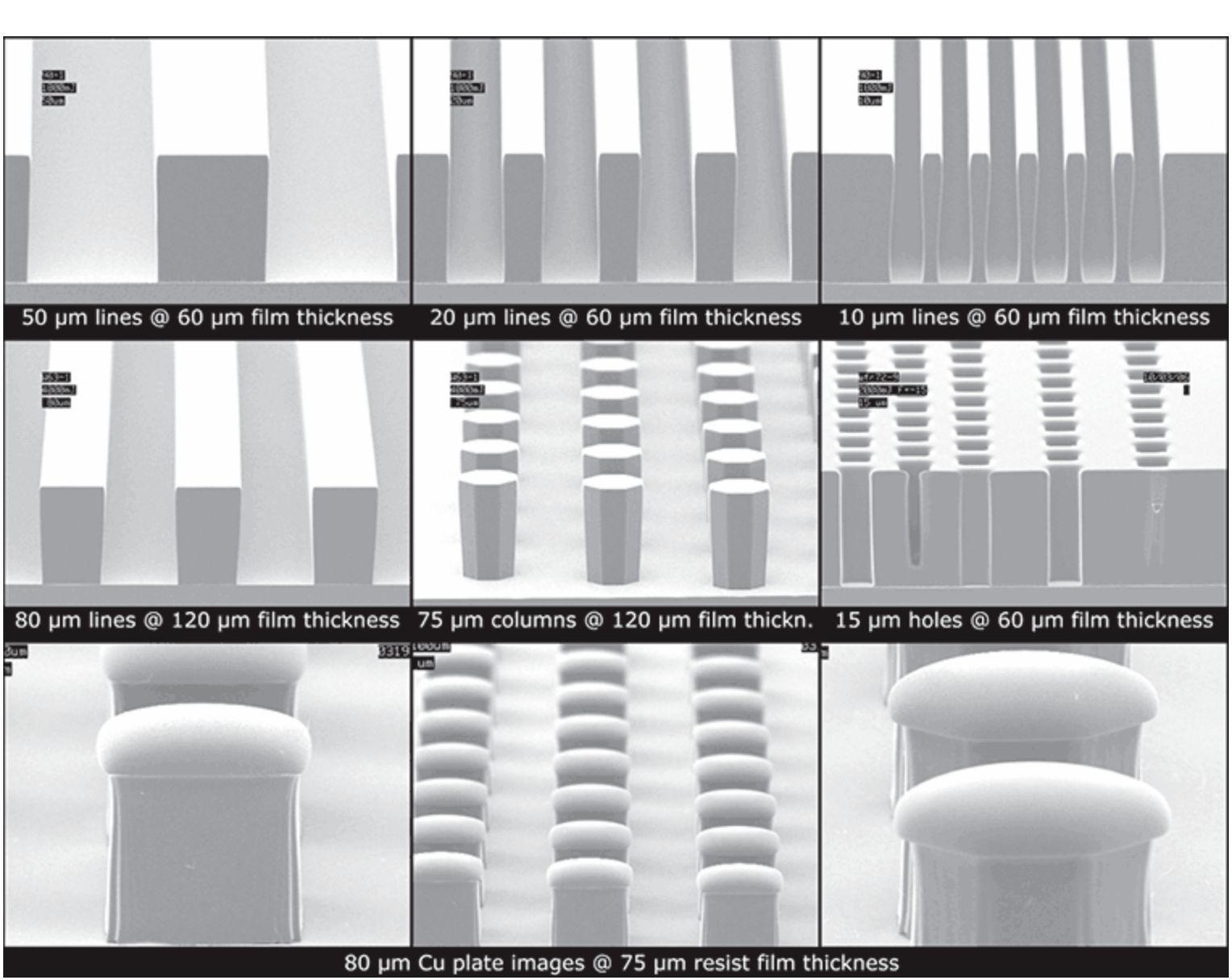

Senkrechte Flanken

Werden möglichst senkrechte Kanten gewünscht, empfiehlt sich für wenige µm dicke Fotolackmasken die Positivlacke der AZ® ECI 3000, für 5 - 30 µm dicke Schichten die ebenfalls positiven AZ® 4562 oder AZ® 10XT oder der Negativlack AZ® 15 nXT. Sehr große Lackschichtdicken von 30 - 150 µm mit sehr steilen Flanken erlaubt der positive AZ® 40 XT oder der Negativlack AZ® 125 nXT.

Negative Flanken

Soll die abgeformte Metallstruktur ein positives Profil aufweisen, empfiehlt sich als Lackmaske der AZ® nLOF 2000 Negativlackserie für Schichtdicken bis ca. 20 µm, bei noch größeren Schichtdicken der Negativlack AZ® 15 nXT. Bei beiden Lacken lässt sich über die Belichtungsdosis und den post exposure bake die Form des Unterschnitts über einen großen Bereich einstellen.